Производство 3D-принтеров в России. Обзор и интервью — PICASO 3D / Top 3D Shop corporate blog / Habr

Это третий выпуск видеоблога о цифровом производстве. В этот раз мы расскажем вам о производстве 3D-принтеров в России на примере компании PICASO 3D. Вы увидите экскурсию по фабрике в Зеленограде и интервью с учредителем, узнаете, как всё начиналось и каковы планы известного российского производителя 3D-принтеров на ближайшее время.

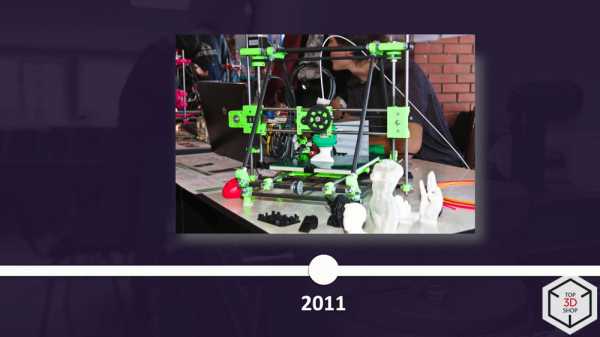

История PICASO 3D началась в 2010 году, когда два студента — Андрей Исупов и Максим Онисимов познакомились с проектом Rep-Rap и за пару месяцев напечатали и собрали в городской квартире свой первый принтер GEN X.

В 2011 они уже продали более 50 таких устройств.

Потом был PICASO 3D Builder и первый опыт серийного производства.

В 2014 стартовала серия PICASO 3D Designer, созданная в рамках которой PRO 250 пользуется популярностью, производится и продается и поныне.

Примененная в этом принтере технология быстрой двухэкструдерной печати JetSwitch перевернула представления о том, какой должна быть FDM-печать двумя материалами.

Наконец, старшая модель линейки, Designer X PRO, получившая в реинкарнацию в новом корпусе, до сих пор остается одним из лучших персональных 3D-принтеров с технологией FDM.

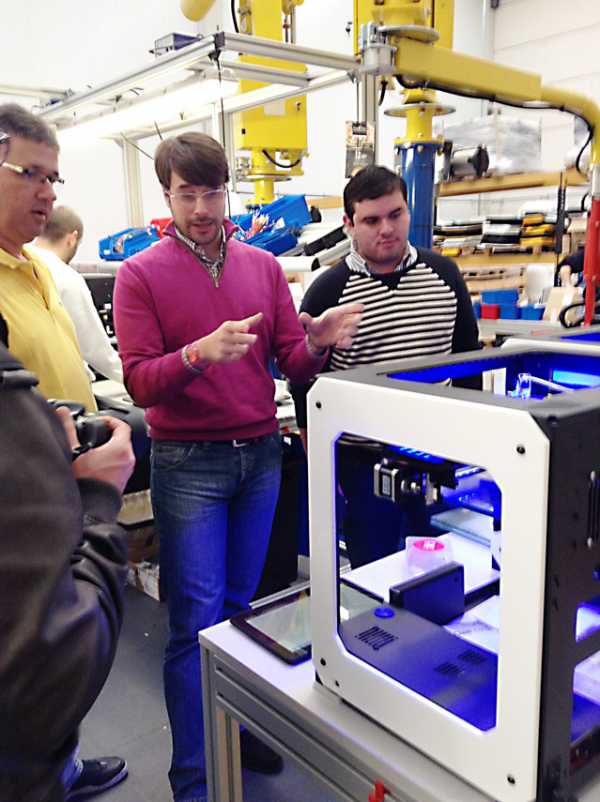

На производстве PICASO 3D нас встретил сооснователь и генеральный директор фирмы — Андрей Исупов.

Андрей рассказал нам о полном цикле производства оборудования, его этапах и разделении работ на конвейере. Всё это вы можете увидеть в видео.

Производство

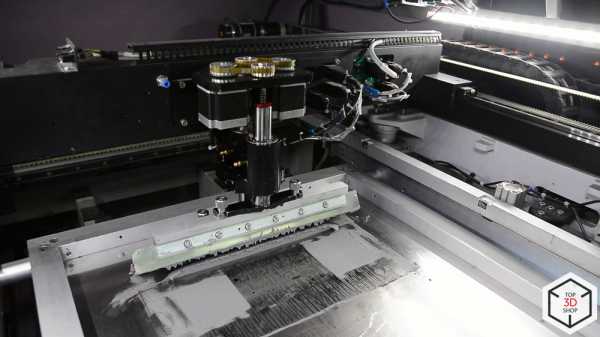

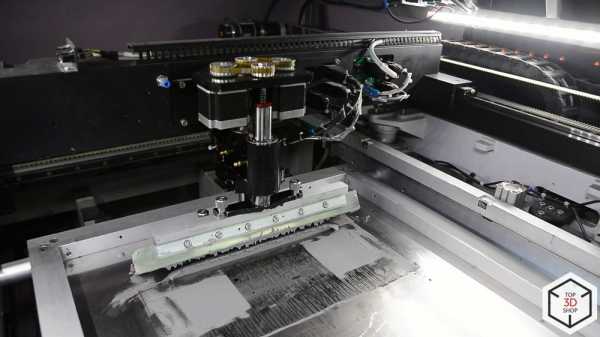

Автоматика включена в рабочий процесс там, где требуется особая точность — при размещении элементов на печатных платах, их сборке и пайке. Большая часть работ, включая сборку узлов с многократной проверкой работоспособности и качества, производится вручную.

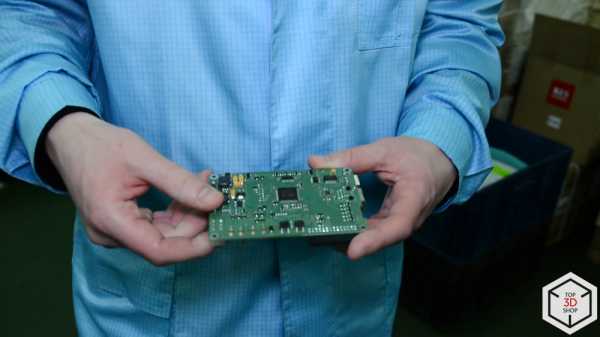

Главный инженер производственной площадки, Вячеслав, рассказал нам о сборке печатных плат.

“Специальные автоматические станки наносят на платы паяльную пасту по трафарету.

Размещают транзисторы и конденсаторы, прочие элементы.

Мелкие комплектующие подаются в сборочный станок на лентах с бобин.

После сборки плата проходит автоматический и визуальный контроль.

Платы проверяются сканирующей системой и сотрудниками на нескольких этапах сборки.

После сборки плата запекается при 270 градусах Цельсия — происходит расплавление припоя и прочное соединение компонентов.

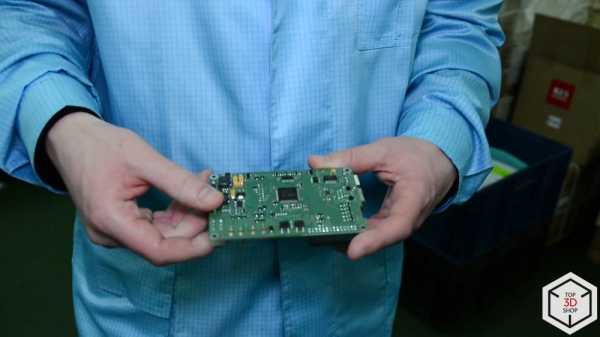

В итоге мы имеем спаянную плату.

Дальше она отправляется на контроль качества, прошивку, выводной монтаж, проверки, а потом поступает в сборку.

Количество брака на производстве плат — 0,02%.”

Участок сборки принтеров разделен на секции.

В одном месте собирают отсеки электроники — в отсек электроники устанавливается печатная плата, затем отсек уходит на проверку.

В следующей секции производится сборка столов — устанавливаются валы, проверяются все размеры, жесткость, дальше стол тоже уходит в ОТК.

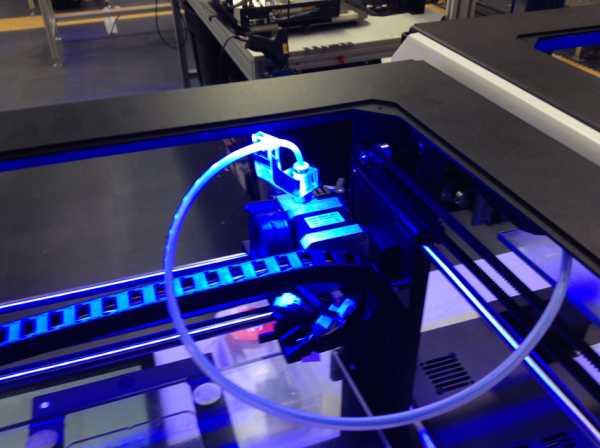

На сборке механики натягиваются ремни, устанавливается печатающая головка.

В секции сборки печатающих головок собирают гордость фирмы — печатающие головки с технологией JetSwitch.

Основная особенность этой печатной головки — очень быстрое переключение между материалами и высокое качество печати.

В конструкцию головы включены энкодеры, температурные и другие датчики. Конструкция выполняется с микронными допусками и содержит высококачественные компоненты, что здорово удорожает ее, но служит гарантией качества.

JetSwitch — уникальная разработка PICASO 3D, запатентованная в России, США, ЕС, Китае и Индии. На данный момент, JetSwitch обеспечивает самую быструю и качественную двухматериальную печать по технологии FDM, разработки других компаний отстают, даже таких, как Ultimaker.

Принтеры собираются на каркасе, затем переходят в отдел корпусирования, где на них монтируется внешний корпус, после чего отправляются на тестирование.

Принтеры тестируют на протяжении нескольких дней, проверяют переключение, равномерность подачи, выравнивание стола, все узлы принтера проверяются в работе.

Большинство деталей принтера, такие как каркас, корпусные элементы, платы, производится различными предприятиями в России. Направляющие делает немецкая фирма BOSCH.

В Китае сейчас заказываются шаговые моторы, блоки питания, вентиляторы и стандартные узлы, которые там уже имеют достаточно высокое качество.

Закупаются только качественные детали проверенных производителей, это выходит недешево, но помогает сделать принтер отказоустойчивым и способным работать в режиме 24/7.

Интервью

С производства мы отправились в офис PICASO 3D, для более детальной беседы.

О названии. Почему именно PICASO?

Мы очень долго выбирали название, были и другие похожие варианты, но остановились именно на этом, как самом понятном, простом и красивом, в т.ч. и для выхода на европейский рынок, на который мы сразу нацелились.

Как ваше увлечение реп-рапом вылилось в производство коммерческого продукта, как так получилось?

На тот момент на рынке было очень мало предложений принтеров, были какие-то полуфабрикаты, никакого намека на дружелюбность к пользователю и эргономичность, простоту работы. Проще говоря, не было ни одного готового к работе профессионального продукта. Мы поняли, что это хорошая свободная ниша, и у нас было представление чем мы хотим ее занять.

Были ли среди первых клиентов производственные компании?

Не так много. Больше было предпринимателей, у которых появились свободные деньги и они решили попробовать что-то новое, вроде 3D-печати на заказ.

Как изменилась целевая аудитория за это время?

Сама технология развивается, оборудование становится более профессиональным, приходит больше клиентов из бизнеса разного калибра. Рост рынка мы видим в индустриальном применении, в работе с серьезными инженерными пластиками выдерживающими экстремальные нагрузки и температурные режимы.

Что нового в материалах?

Материалы с наполнением углеродным волокном появились относительно недавно. Это направление очень интересно тем, что материалы относительно недорогие и имеют очень хорошие прочностные характеристики, а принты из них выдерживают температуры около 200 градусов Цельсия.

Вы готовите какие-то новые материалы к выпуску на рынок?

Да, мы готовим два новых материала. Оба — угленаполненные, это материалы линейки Ultran. Один из них — более индустриальный, имеющий более высокие характеристики на выходе в готовых изделиях, но более гигроскопичный и требующий перед печатью сушки при температуре около 120 градусов в течение трех часов. Если содержать его при 80 градусах или в защищенной от влаги атмосфере, он будет стабильно работать. Второй материал — дороже, дает менее прочные детали, но намного меньше впитывает влагу из воздуха. Сейчас мы как раз проводим тесты, составляем таблицы свойств и к Top 3D Expo будем иметь на руках все характеристики, которые представим на выставке вместе с самими материалами. Основное применение наших материалов — всевозможные инженерные детали. Высокая прочность, слабое трение — очень хорошо подходит для всевозможных шестеренок. Прочность на разрыв в 2-2,5 раза выше, чем у ABS.

Очень интересно. Сколько такой пластик будет стоить?

Пока не буду раскрывать порядок цен, мы назовем их когда анонсируем линейку материалов к продаже. Конечно, стоимость будет выше, чем у бытовых пластиков типа PLA, ведь это материалы целевые, предназначенные для промышленности.

Каковы успехи PICASO 3D на международном рынке?

Пока мы ездим по международным выставкам, вызываем интерес у зарубежных коллег и потенциальных клиентов. Модель X PRO мы создавали именно под международный рынок. В этом году мы начнем рассылку демонстрационных образцов зарубежным дистрибьюторам, к концу года планируем выйти на полноценные международные продажи.

Сколько принтеров вы продаете ежегодно?

Цифры варьируются от года к году, в среднем это около 1500 машин, в этом году хотим продать 2000.

Как так вышло, что у вас вообще есть какие-то конкуренты в России?

Одна компания не может занять весь рынок — существует антимонопольное законодательство. Мы и не стремимся создавать машины для закрытия всех сегментов. Есть ниши, которые пока не входят в наш круг интересов, наша главная цель — создать максимально качественные аппараты в своем сегменте, а не закрыть весь рынок абы чем. Мы с самого начала не хотели делать маленькие хоббийные принтеры — они нам просто не интересны. Мы делаем аппараты для практического промышленного применения, это совсем другая история. Создав JetSwitch и X PRO на его основе, мы подготовили себе платформу для производства новинок, которые отвечают нашим стандартам качества и входят в наш круг интересов.

Будет что-то новенькое? Когда мы узнаем об этом?

Часть мы покажем уже на Top 3D Expo 10 апреля, остальное позже, посмотрим когда.

Как ты видишь развитие аддитивных технологий и цифрового производства вообще? Считаешь ли, что персональный 3D-принтер будет на столе у каждого инженера?

Был такой лозунг “3D-принтер в каждый дом”, так вот — в него я не верю. Этот продукт не для дома. Конечно, есть увлеченные люди, которые и станки дома ставят, и для них эксплуатация 3D-принтера не будет проблемой. Но основная целевая аудитория — профессионалы, для которых это незаменимый инструмент — конструкторы, инженеры. Да, в работе конструктора — самый оптимальный вариант, когда на каждом рабочем месте есть свой персональный 3D-принтер.

Как ты видишь развитие аддитивных технологий в ближайшем будущем?

Никто не знает, какие новые технологии могут появиться на рынке в любой момент и изменить “правила игры”. Пример — технология CLIP, которая возникла внезапно, поменяла SLA-технологии. Что касается FDM, если смотреть на то, что мы имеем сейчас, скорее всего — недорогой сегмент персональных FDM-принтеров начнет меняться — машины будут постепенно дорожать, но намного быстрее увеличивать свои возможности. В первую очередь это касается печати более прочными и более конструктивными материалами.

История PICASO 3D — отличный пример того, что цифровое производство в России живет и развивается, а также прекрасная иллюстрация того, что обычные студенты могут создать свой крутой проект и он станет коммерчески успешным. Я желаю команде PICASO 3D развития на российском рынке, признания на международной арене, а также еще большего количества новинок.

Приглашаем вас на выставку-конференцию Top 3D Expo, которая состоится 10 апреля в Технополисе «Москва». Вход бесплатный, регистрируйтесь на сайте и приходите, предъявив паспорт.

На выставке вы сможете увидеть «живьем» 3D-принтеры PICASO 3D и напечатанные на них образцы, задать вопросы сотрудникам компании и узнать много нового и интересного.

Также в экспозиции — промышленный робот KUKA, болид Bauman Racing Team, стенд виртуальной реальности VR Concept и многое другое.

habr.com

3D-влог #3: Производство 3D-принтеров в России

Это третий выпуск видеоблога о цифровом производстве. В этот раз мы расскажем вам о производстве 3D-принтеров в России на примере компании PICASO 3D. Вы увидите экскурсию по фабрике в Зеленограде и интервью с учредителем, узнаете, как всё начиналось и каковы планы известного российского производителя 3D-принтеров на ближайшее время.

История PICASO 3D началась в 2010 году, когда два студента — Андрей Исупов и Максим Онисимов познакомились с проектом Rep-Rap и за пару месяцев напечатали и собрали в городской квартире свой первый принтер GEN X.

В 2011 они уже продали более 50 таких устройств.

Потом был PICASO 3D Builder и первый опыт серийного производства.

В 2014 стартовала серия PICASO 3D Designer, созданная в рамках которой PRO 250 пользуется популярностью, производится и продается и поныне.

Примененная в этом принтере технология быстрой двухэкструдерной печати JetSwitch перевернула представления о том, какой должна быть FDM-печать двумя материалами.

Наконец, старшая модель линейки, Designer X PRO, остается одним из лучших персональных 3D-принтеров с технологией FDM.

На производстве PICASO 3D нас встретил сооснователь и генеральный директор фирмы — Андрей Исупов.

Андрей рассказал нам о полном цикле производства оборудования, его этапах и разделении работ на конвейере. Всё это вы можете увидеть в видео.

Производство

Автоматика включена в рабочий процесс там, где требуется особая точность — при размещении элементов на печатных платах, их сборке и пайке. Большая часть работ, включая сборку узлов с многократной проверкой работоспособности и качества, производится вручную.

Главный инженер производственной площадки, Вячеслав, рассказал нам о сборке печатных плат.

“Специальные автоматические станки наносят на платы паяльную пасту по трафарету.

Размещают транзисторы и конденсаторы, прочие элементы.

Мелкие комплектующие подаются в сборочный станок на лентах с бобин.

После сборки плата проходит автоматический и визуальный контроль.

Платы проверяются сканирующей системой и сотрудниками на нескольких этапах сборки.

После сборки плата запекается при 270 градусах Цельсия — происходит расплавление припоя и прочное соединение компонентов.

В итоге мы имеем спаянную плату.

Дальше она отправляется на контроль качества, прошивку, выводной монтаж, проверки, а потом поступает в сборку.

Количество брака на производстве плат — 0,02%.”

Участок сборки принтеров разделен на секции.

В одном месте собирают отсеки электроники — в отсек электроники устанавливается печатная плата, затем отсек уходит на проверку.

В следующей секции производится сборка столов — устанавливаются валы, проверяются все размеры, жесткость, дальше стол тоже уходит в ОТК.

На сборке механики натягиваются ремни, устанавливается печатающая головка.

В секции сборки печатающих головок собирают гордость фирмы — печатающие головки с технологией JetSwitch.

Основная особенность этой печатной головки — очень быстрое переключение между материалами и высокое качество печати.

В конструкцию головы включены энкодеры, температурные и другие датчики. Конструкция выполняется с микронными допусками и содержит высококачественные компоненты, что здорово удорожает ее, но служит гарантией качества.

JetSwitch — уникальная разработка PICASO 3D, запатентованная в России, США, ЕС, Китае и Индии. На данный момент, JetSwitch обеспечивает самую быструю и качественную двухматериальную печать по технологии FDM, разработки других компаний отстают, даже таких, как Ultimaker.

Принтеры собираются на каркасе, затем переходят в отдел корпусирования, где на них монтируется внешний корпус, после чего отправляются на тестирование.

Принтеры тестируют на протяжении нескольких дней, проверяют переключение, равномерность подачи, выравнивание стола, все узлы принтера проверяются в работе.

Большинство деталей принтера, такие как каркас, корпусные элементы, платы, производится различными предприятиями в России. Направляющие делает немецкая фирма BOSCH.

В Китае сейчас заказываются шаговые моторы, блоки питания, вентиляторы и стандартные узлы, которые там уже имеют достаточно высокое качество.

Закупаются только качественные детали проверенных производителей, это выходит недешево, но помогает сделать принтер отказоустойчивым и способным работать в режиме 24/7.

Собранные, протестированные и упакованные принтеры хранятся на конечном участке производства до отправки клиентам.

Интервью

С производства мы отправились в офис PICASO 3D, для более детальной беседы.

О названии. Почему именно PICASO?

-

Мы очень долго выбирали название, были и другие похожие варианты, но остановились именно на этом, как самом понятном, простом и красивом, в т.ч. и для выхода на европейский рынок, на который мы сразу нацелились.

Как ваше увлечение реп-рапом вылилось в производство коммерческого продукта, как так получилось?

-

На тот момент на рынке было очень мало предложений принтеров, были какие-то полуфабрикаты, никакого намека на дружелюбность к пользователю и эргономичность, простоту работы. Проще говоря, не было ни одного готового к работе профессионального продукта. Мы поняли, что это хорошая свободная ниша, и у нас было представление чем мы хотим ее занять.

Были ли среди первых клиентов производственные компании?

-

Не так много. Больше было предпринимателей, у которых появились свободные деньги и они решили попробовать что-то новое, вроде 3D-печати на заказ.

Как изменилась целевая аудитория за это время?

-

Сама технология развивается, оборудование становится более профессиональным, приходит больше клиентов из бизнеса разного калибра. Рост рынка мы видим в индустриальном применении, в работе с серьезными инженерными пластиками выдерживающими экстремальные нагрузки и температурные режимы.

Что нового в материалах?

-

Материалы с наполнением углеродным волокном появились относительно недавно. Это направление очень интересно тем, что материалы относительно недорогие и имеют очень хорошие прочностные характеристики, а принты из них выдерживают температуры около 200 градусов Цельсия.

Вы готовите какие-то новые материалы к выпуску на рынок?

-

Да, мы готовим два новых материала. Оба — угленаполненные, это материалы линейки Ultran. Один из них — более индустриальный, имеющий более высокие характеристики на выходе в готовых изделиях, но более гигроскопичный и требующий перед печатью сушки при температуре около 120 градусов в течение трех часов. Если содержать его при 80 градусах или в защищенной от влаги атмосфере, он будет стабильно работать. Второй материал — дороже, дает менее прочные детали, но намного меньше впитывает влагу из воздуха. Сейчас мы как раз проводим тесты, составляем таблицы свойств и к Top 3D Expo будем иметь на руках все х

top3dshop.ru

Обзор компаний-лидеров в области оказания услуг 3D-печати / Habr

У меня сложилось впечатление, что в России есть стереотип, что зарабатывать на 3d-принтерах можно только двумя способами:

У меня сложилось впечатление, что в России есть стереотип, что зарабатывать на 3d-принтерах можно только двумя способами: 1) стать дилером международной компании/создать производство собственных 3d-принтеров

2) купить несколько 3d-принтеров и принимать заказы от архитекторов/врачей/военных

Этот пост будет посвящен тому, что возможностей намного больше, «цена входа» на этот рынок для отдельного дизайнера человека ниже, чем кажется, а будущее, которое распределено/распространено неравномерно и не совсем в России, уже здесь.

Под катом вас ждет краткий обзор трёх гигантов европейской и американской отрасли 3d-печати, которые не специализируются на выпуске собственных 3d-принтеров, а развивают сообщества, создают «marketplace», выступают площадками для стартапов, дизайнеров и тд. После обзора «большой тройки» следует обзор наиболее интересных проектов, созданных вокруг этих гигантов.

К некоторым проектам есть комментарии Константина Иванова (consst), который побывал на европейской(3DPrintShow) и американской(Inside 3D Printing) конференциях.

Три гиганта в области 3D printing marketplaces из США и Европы

www.shapeways.com

en.wikipedia.org/wiki/Shapeways

Компания, организованная в 2007 году в Нидерландах (выходец из бизнес-инкубатора Philips), но штаб квартира находится в Нью-Йорке. В компании работает 90 человек. На данный момент привлек около 40 млн долл инвестиций. Имеет два полноценных производства в Нидерландах и в Нью-Йорке. Количество заказанных изделий перевалило за миллион.

Константин: «Мировой лидер и лидер на рынке США, компания Shapeways. Удачно разместила свой головной офис в районе Queens, NY, став Меккой среди творческого народа. За довольно-таки приличную историю своего существования, Shapeways собрало огромное сообщество дизайнеров, на конец 2013 — 300 000 человек. Конечно, количество активных и плодовитых дизайнеров гораздо меньше, но общее число и товары на маркетплейсе не могут не впечатлить.Немного видео и статей на английском для более глубокого ознакомленияС каждым из активных дизайнеров менеджеры сообщества Shapeways (их принято называть community managers, что у нас в России пока скорее является редкостью) много работают, общаются, помогают решать любые вопросы: качественная фотосъемка изделий, размещение на маркетплейсе, исправление 3d-моделей. В общем сообщество — это сердце Shapeways.

Огромная база знаний собранная у них на форуме и в разделах Tutorials на сайте позволяет найти ответ почти на любой вопрос, возникающий при работе с 3d-моделями под печать. Кладезь знаний.

Часть выходцев из Shapeways (бывшие комьюнити-менеджеры, менеджеры производства) уже сейчас создают свои отдельные бизнесы в области 3d-печати. Shapeways поощряет и развивает предпринимательскую культуру.

Однако конкуренты очень и очень недолюбливают Shapeways за демпинг рынка. Так и есть, их цены на 3d-печать из множества различных материалов практически всегда ниже конкурентов из Европы. Могут себе позволить, с таким количеством привлеченных инвестиций)

Shapeways создали и развивают отличное мощное API для разработчиков различных онлайн-кастомизаторов 3d-моделей, которые через них же можно и изготовить. В итоге, помимо маркетплейса, они работают как производство и API, что очень удобно.

В Россию доставку они полностью прекратили с прошлого года, ссылаясь на проблемы на таможне. К слову, надо сказать, что опыт заказа 3d-печати у них в NY тоже не идеален: срок доставки образцов они сорвали, пришлось писать в поддержку, но вопрос был быстро решен.»

Видео про компанию. Киану Ривз тоже там есть.

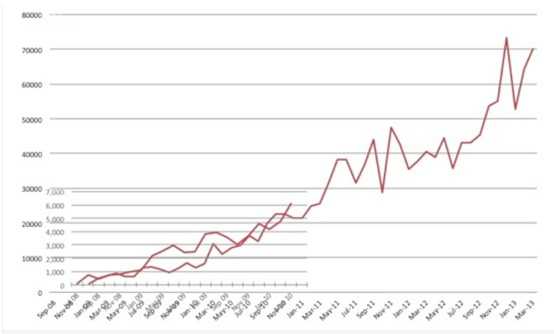

Количество изготовленных уникальных изделий с 2008 по 2013

Основатель Peter Weijmarshausen

Статья в Forbes (10.10.2011)

Статья в Wired от Брюса Стерлинга (03.10.2011)

Статья в BusinessInsider (19.12.2012)

Выступление Peter Weijmarshausen на TechCrunch

Еще одно выступление Peter Weijmarshausen

www.sculpteo.com

en.wikipedia.org/wiki/Sculpteo

Французский стартап, запущенный в 2009. Привлек несколько миллионов инвестиций, имеет небольшой парк своего оборудования

Сильные стороны: очень интересный онлайн-сервис, с возможностями не только анализировать свою модель, но и онлайн готовить ее к печати. Есть мобильное приложение 3DPcase

Константин: «Ребята из Франции, стартовавшие уже после появления Shapeways на рынке. Небольшая команда, свое небольшое производство (промышленные 3d-принтеры) в Париже.Как и многие другие игроки на рынке, часть свои производственных мощностей аутсорсят. Это вполне логично, так как держать под своим контролем огромное производство, в том числе и из металлов, керамики и т.п. — довольно накладная история.

Довольно часто можно встретить их на выставках. Последний раз, общаясь с ними на выставках 3DPrintShow в Лондоне и Inside3DPrinting в Нью-Йорке ребята поделились мнением о темпах развития рынка в Европе и США и еще немного про конкуренцию в Европе, куда активно идет и Shapeways.

Основной фокус развития компании Sculpteo — это приложения, их собственный онлайн-софт по расчету, исправлению и даже работе по подготовке 3d-моделей к печати. Это очень впечатляет, такого не делает никто из конкурентов. Для сравнения, Shapeways использует свой софт только наполовину, вторая часть — софт компании Netfabb.

Sculpteo отлично подходит для тех, кто уже во многом профессионально умеет работать с 3d-моделями и использует 3d-печать для прототипирования.

Команда также развивает свое API. Доставку в Россию, по заверению директора компании Clement’а они делают, но по факту этого сделать не удается.»

i.materialise.com

en.wikipedia.org/wiki/Materialise_NV

Бельгийская компания, созданная в 1990 (sic!) году.

Создатели «Мамонтоподобной стереолитографической машины» (область печати 2 метра х 0.7 метра х 0.8 метра)

Когда-то вели свой блог на Хабре, с некоторыми вполне полезными статями, например, перевод статьи про «Индустриальную Революцию» 1, 2, 3, 4, 5.

Константин:«Головная компания Materialise основано уже довольно давно, имеет офис как в Бельгии, так и, например, в Украине. Основная деятельность — это прототипирование промышленных, инженерных, медицинских, авиационных и т.п. изделий.Однако, компания имеет и свое потребительское направление, которое и было названо i.Materialise. Также развивают маркетплейс и сообщество. Если посмотреть внимательно, то очень сильно берут пример с американских коллег, вплоть до копирования элементов интерфейса, что вполне логично — юзабилити в Shapeways действительно очень неплохое.

Не так давно запустили так называемые Бутики, отдельные магазины для избранных дизайнеров. Продолжают свое движение к консъюмерскому сегменту.

Ряд важных плюсов: свое большое производство с самым опытном персоналом и большим количеством различных технологий, принтеров и пост-обработки. Полностью свой софт, который неплохо работает с моделями (но не лучше, чем это делает Sculpteo). И, конечно, API, которые они активно развивают и подключают к нему новых и новых партнеров.

Также предлагаю опцию white label, для тех компаний, кто хочет, чтобы их клиенты не узнали, где именно происходит производство их товаров.»

Немного видео про проекты MaterialiseВидео с TED (на английском)

Как работает самая большая стереолитографическая машина

Печать одежды

Как заработать на 3d-печати не имея 3d-принтера

Агрегаторы:

3DHubs.com — позволяют зарегистрировать владельцам свой 3d-принтер в базе данных. Тем самым появляется возможность для любого человека найти либо ближайший 3d-принтер, либо именно тот принтер который нужен(по всему миру).

Плюс ко всему они могут собирать полезную статистику и публикуют ежемесячно отчеты о трендах. Берут комиссию 15-20%

Константин: «С основателями достаточно свежего стартапа 3dhubs меня познакомил один из инвесторов из лондонского фонда, который же и инвестировал в компанию. Brian и Bram придумали и делают отличную международную историю, которая в действительности облегчает жизнь тем, кому необходимо напечатать что-то «недалеко от дома».Сервис работает по всему миру и даже немного в России. Ребята внимательно относятся к клиентскому сервису внутри, помогают каждому клиенту, если возникают проблемы с печатью у кого-то из владельцев хабов. Очень удобно.

Приезжая в каждый новый город или на выставку, они делают так называемый unlock города и открывают там новые хабы с принтерами. Так было и на выставке в Лондоне в прошлом году.»

makeXYZ.com

Проект техасских предпринимателей. Позволяют искать 3d-принтеры и 3d-дизайнеров. Получили инвестиции от Intel.

Стоящие на плечах гигантов

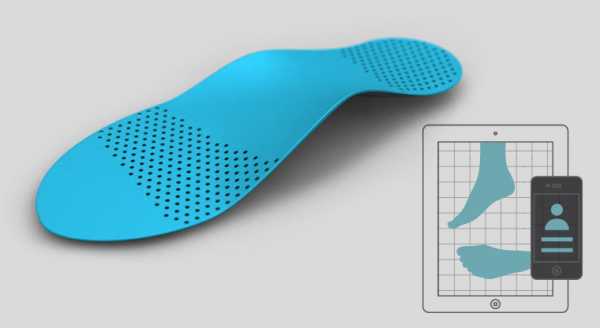

www.sols.co

Позволяет создать персонализированные стельки.

Константин: «Прекрасный пример того, как развиваясь внутри небольшой компании-стартапе, фаундер Sols — Kegan Schouwenburg, заразилась предпринимательским духом и начала свой проект по производству кастомизированных ортопедических стелек, изготавливаемых с помощью 3d-печати!Kegan была одной из тех, кто сделал с нуля все производство Shapeways, а это по истине огромная работа.

Теперь ее компания привлекла уже около 8 млн долларов инвестиций, от тех же инвесторов, что вложились и в Shapeways, и активно налаживает свой бизнес. При этом для изготовления основы для стелек использует полиамид (nylon) и изготавливает все образцы с помощью Shapeways. Правильная коллаборация и сотрудничество.»

mixeelabs.com

Онлайн приложение, позволяет создавать фигурки(25$), молекулы, брелки для собак, запонки и кошельки для карточек.

Константин: «Вторая история успеха в бизнесе 3d-печати также от девушки, бывшей сотрудницы Shapeways. Nancy Yi Liang — основатель кастомизатора различных изделий Mixeelabs зарабатывает на своем детище и живет в Нью-Йорке.В последнюю нашу с ней встречу, она рассказала, как хорошо идут дела с продажей ее изделий с сайта (80% продаж), чуть похуже с маркетплейса Shapeaways (20% продаж), но при этом, первый виральный эффект дал ей тот самый Sad Keanu, которого она придумала и отлично распространила везде.

Ее проект — отличный пример того, как придумав интересную и довольно виральную вещь, можно зарабатывать на ней в длительной перспективе.»

joshharker.com

Joshua Harker — Artist, sculptor, musician, digital adventurer, imagination architect, troublemaker

Константин: «Joshua Harker — яркий пример того, как скульптор из «оффлайна» начал применять в своей работе сначала цифровые технологии, 3d-моделирование и в последствии занялся предпринимательством, открыл свою компанию, выработал свой единый и узнаваемый стиль (который потом копировали многие другие) и показал, как эффективно применять новые подходы в дизайне к 3d-печати.»

Выступление Joshua Harker на TED

Его проект на KickStarter (в сотрудничестве с Shapeways)

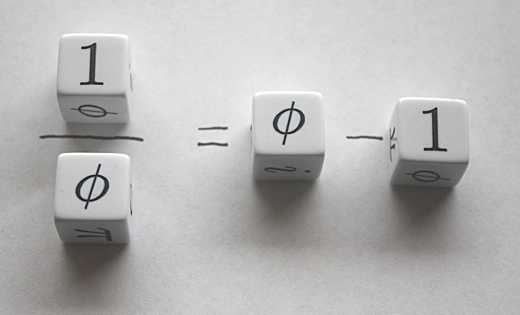

Mathematician’s Dice

Проект на KickStarter (в сотрудничестве с Shapeways)

Самостоятельные проекты

www.mymo.is

Константин: Просто прекрасный и простой онлайн-сервис для тех, кто хочет создать себе, например, персонализированный кулон из металла. Все очень просто: вводите нужные вам буквы, видите как выглядит ваше изделия, выбираете металл, заказывайте.Я не смог удержаться и решил, что чем мы хуже, сделаем и у себя такой. Вот результат:

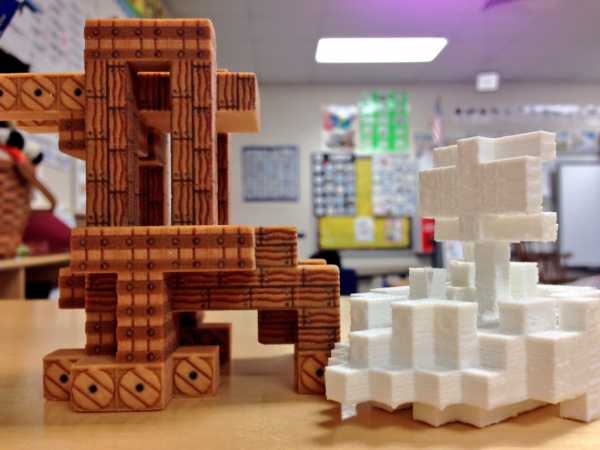

www.minetoys.com

Для всех фанатов Minecraft. Печатает вашего персонажа из игры.

www.twikit.com

Сервис позволяет кастомизировать подарки и украшения из пластика и металла.

n-e-r-v-o-u-s.com

Константин:«Компания Nervous практически боги в дизайне вещей под 3d-печать, они придумывают новые формы и структуры и постоянно поражают.Фотографии работ от Nervous System

Помимо прекрасного футуристичного дизайна, они придумали невероятную онлайн-штуку, с помощью которой создаются потрясающие кинетические структуры прямо в браузере, прямо на ваших глазах. Все это гибкое и позволяет в действительности делать носимые объекты, изготовленные с помощью 3d-печати.

Blokify.com

Мобильное приложение, позволяющее очень просто создать 3d-модель и отправить ее на печать. Удобно для работы с детьми.

рисуем

материализуем

WhiteClouds.com

»Присылайте свои идеи(даже на салфетке). Мы воплотим их в жизнь.»

В компании не требуют, чтобы ее заказчики умели обращаться с компьютером: можно отправить просто эскиз, сделанный от руки, и специалисты компании превратят его в цифровую трехмерную модель, распечатают ее на 3D-принтере и вышлют готовое изделие заказчику. Однажды в компанию даже прислали модель из картона, попросив распечатать копию на 3d-принтере, и заказ был выполнен.

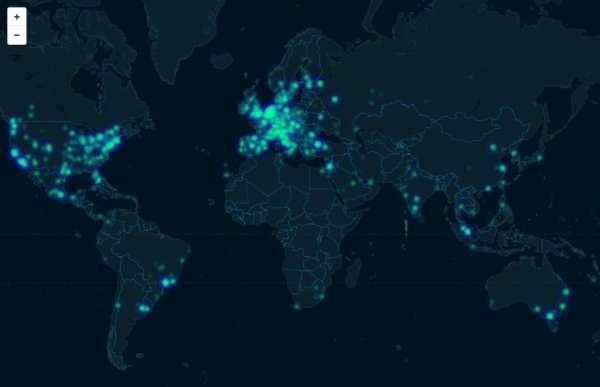

Российские проекты

Про положение дел в России красноречиво говорит следующая картинка:

3D Printing Map of the World

притча на темуОдна компания как-то послала продавца обуви в африканский город.

Вскоре по прибытии в Африку он написал в офис:

«Можете забрать меня обратно. Здесь все ходят босиком».

Они вернули его на родину.

Потам они отправили другого продавца обуви.

Почти сразу по прибытии он отправляет в офис срочную телеграмму:

«Присылайте всю обувь, какая есть. Здесь все ходят босиком!»

zdravprint.ru

Сервис по созданию индивидуальных фиксаторов, которые печатаются на 3D-принтере и призваны заменить гипс на определенных стадиях выздоровления.

Константин: «Мой хороший знакомый Федор Аптекарев на последнем Yandex Startup Camp запустил проект по созданию гипса, с помощью 3d-печати. С таким гипсом перелом можно будет переносить немного легче.»

Что нас ждет в будущем

Я: Константин, собирая материалы к этому посту, я наткнулся на некоторые скептичные высказывания весьма уважаемых людей(например, директора Epson) по поводу будущего 3d-печати, вы же, в свою очередь, уже год активно развиваете эту отрасль в России, проводите обучающие семинары, развиваете сообщество, проводите конкурсы для дизайнеров, планируете запускать API для своего проекта, на чем основана ваша уверенность в том, что этим стоит заниматься?

Константин: Рад, что вы спросили. Давайте уточним, что именно сказал глава Epson. Примерно следующее: «У домашней 3d-печати пластиком нет большого будущего. Мы будем делать только коммерческие 3d-принтеры». Он говорит о создание принтера промышленного образца. Сам Epson собирается разрабатывать именно промышленные принтеры. И я с ними полностью согласен.

Мое мнение, что именно промышленные технологии 3d-печати, которыми пользуемся и мы, способны действительно вывести 3d-печать на новый потребительский уровень. Здесь нужно сразу оговорится, что глава Epson говорит о домашней печати, но подразумевает лишь только технологию FDM (плавление пластиковой нити), как самую популярную технологию домашней 3d-печати. При этом, не стоит забывать, что после окончания патента на SLA-технологию(стереолитография), например, появился вполне себе «домашний» принтер Formlabs 1, который дает весьма приемлемое качество. Да, конечно, оно не сравнится с промышленным.

Я говорю о том, что скорее нет будущего не у домашней 3d-печати, а у FDM-технологии. Она себя изживет. Она подходит для слишком узкого применения и качество очень-очень невысокое.

Я уверен, что то, чем мы сейчас занимаемся создаст (и уже создает это за рубежом) новый рынок и новые возможности для потребителей и дизайнеров, ускорит решение множества задач и, разумеется, будет становится все доступнее. Уверенность вполне подтверждается фактами, результатами общения с коллегами из-за рубежа и в России и, конечно, цифрами, которые постоянно растут.

Я: Константин, пообщавшись с CEO мировых компаний-лидеров и «немного побывав в будущем», поделитесь, что ждет мир в ближайшие годы?

Константин: В самое ближайшее время, могу сказать с полной уверенностью, нас ждет следующее:

— повсеместная интеграция кнопки «напечатать на 3d-принтере» во все мыслимые и немыслимые приложения, программы, игры и так далее. Печатать мы будем как в сервисах 3d-печати, так и у энтузиастов на домашних 3d-принтерах

— окончание патентов на основные промышленные технологии 3d-печати (SLA (уже), SLS, 3DP, DMLS) приведет к более серьезному развитию небольших и менее дорогих принтеров, соответственно рост и промышленных технологий и качества также сильно скакнет

— компания Google, активно внедряющая в свои телефоны 3d-сканеры, также поспособствует росту рынка, так как у многих людей появится самое важное для рынка — модель для печати. И чтобы ее создать потребуется только телефон

— наконец, альянс компании 3D Systems и Google в проекте Ara даст существенный прыжок развитию скорости 3d-печати и, вероятно, мы увидим, как с помощью 3d-печати наконец сделают целый конвейер производства кастомных товаров. Это то, что называется mass customization

П.С.

Базы моделей:

Thingiverse.com (бесплатные модели, проект от MakerBot, загружено более 100 000 моделей, скачано 21 миллион)

Threeding.com (платные и бесплатные модели, проект из Болгарии, планируют выпустить приложение для Apple iOS и Android, комиссия 8.5%)

3DPrintWise.com ()

CGtrader.com (платные модели, получили инвестиции от Intel. 35 000 3d-дизайнеров разместили более 45 000 3d-моделей)

П.П.С.

Кто хочет поучаствовать в тесте API для сервиса 3d-печати — пишите в личку мне magisterludi или Константину consst

habr.com

реальные кейсы Top 3D Shop / Top 3D Shop corporate blog / Habr

СМИ часто называют 3D-печать очень интересным и перспективным направлением, но общаясь с посетителями наших стендов, потенциальными клиентами и просто знакомыми мы понимаем, что еще очень и очень мало людей имеют представление о применении аддитивных технологий.

Нас часто спрашивают: для чего вообще нужен 3D-принтер? Что можно на нем печатать помимо игрушек и безделушек?

За 2 года работы мы накопили достаточно большую базу клиентов по всей России, в которую входят как b2b, так и b2c клиенты и мы готовы к отдельной рубрике о реальных историях применения 3D-принтеров и 3D-сканеров в России.

Сегодня мы начнем с 3D-печати:

1) Компания ООО «Мониторинг»

Специализация: выполнение комплексных работ по приборному, методическому и метрологическому обеспечению аналитических измерительных технологий в различных областях науки и производства

Сайт: http://www.ooo-monitoring.ru/

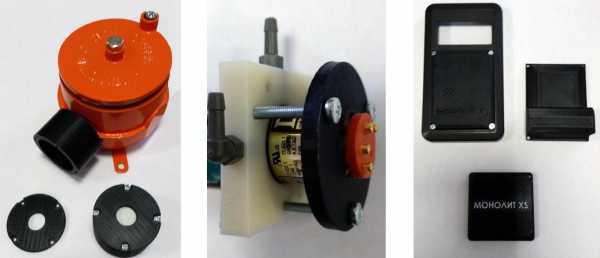

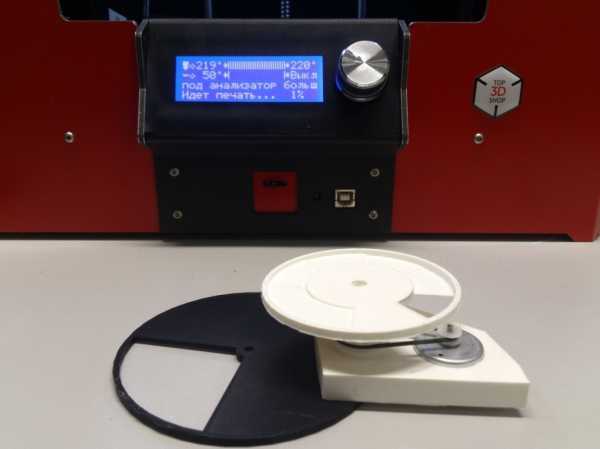

ООО «Мониторинг» приобрело 3D-принтер Picaso 3D Designer в декабре 2014 года для печати прототипов корпусов новых приборов. В качестве примера, на фотографиях, предоставленных компанией показаны изделия, созданные при помощи этого 3D-принтера.

На фотографиях слева направо: корпус для выносного сенсора, крепление сенсора к кювете и монтажное крепление для пистонов, различные варианты корпусов к «карманному» газоанализатору.

После трех месяцев уверенной работы с принтером представители компании сообщили нам, что технология 3D-печати оправдала их ожидания: помимо экономии времени и денежных средств при конструировании корпусов и частей новых изделий, по некоторым позициям принтер заменил традиционные станки механической обработки: переходные и монтировочные платы, крепления, целые части изделий теперь вырастают на глазах за очень короткое, в сравнение с заказом «на стороне» время.

Устройство не только оправдало себя, но и уже окупило. Компания уже задумывается приобрести второй принтер, т.к. иногда приходится ждать очереди на печать. Идей и направлений в данной сфере очень много, поэтому в ближайшее время данная область будет развиваться стремительно.

2) Компания ООО «ЛЕД Микросенсор НТ»

Специализация: разработка и производство оптоэлектронных приборов среднего инфракрасного диапазона.

Сайт: ru.lmsnt.com

В ООО «ЛЕД Микросенсор НТ» работает команда ученых и инженеров с более чем 15-летним опытом в области исследования и разработок светодиодов и LED -матриц.

ООО «ЛЕД Микросенсор НТ» обладает полным технологических циклом, необходимым для создания светодиодов и фотодиодов – от самой начальной стадии до выхода конечного продукта.

Любая конструкторская деятельность предполагает возможность быстрого воплощения идеи от чертежа до готового макета, и одной из проблем, с которой сталкивается любой инженер-конструктор – изготовление моделей изделий с различной геометрией расположения элементов.

Благодаря быстрому прототипированию прямо на рабочем столе можно оперативно вносить коррективы в конструкцию, что позволяет попробовать в действии все идеи в расположении тех или иных компонентов.

Наличие такого мощного инструмента как 3D-принтер, способствует как повышению скорости создания новых проектов, так и развитию конструкторских навыков самого инженера.

ООО «ЛЕД Микросенсор НТ» является обладателем принтера Picaso 3D Designer около полугода. По словам сотрудников нужно отдать должное, мало кто из них мог предположить до покупки насколько он окажется полезен, а порой необходим.

Несмотря на достаточно низкую цену, принтер обеспечивает приемлемое качество и скорость печати.

Как видно из этих двух кейсов, 3D-принтер может применяться практически на любом производстве. Это могут быть как корпуса, крепления, так и целые части изделий. При этом существенно сокращается цикл между созданием чертежа и получением готовой детали.

В конце приведем применение 3D принтера в студии 3D печати. В нашем видении такие студии могут быть рентабельны со временем во всех более-менее крупных городах, как например фотостудии и копировальные центры. Любой человек у которого есть идея или желание распечатать свою модель, сможет обратиться в такую студию и получить готовую деталь. Несомненно это поспособствует развитию культуры «мэйкерства» в России.

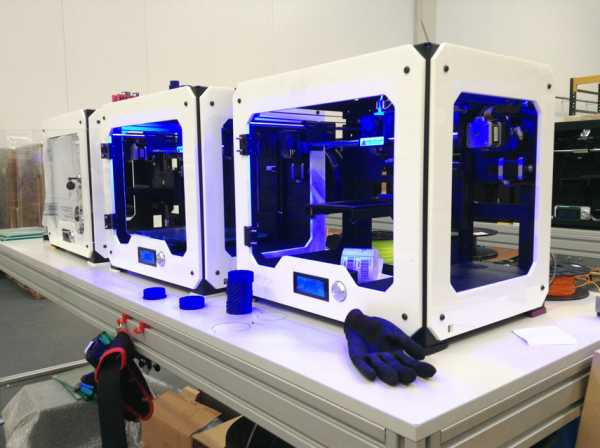

3) Компания The 3D

Сайт: http://the3d.ru/

The 3D – молодая компания из Уфы, ориентированная на услуги в сфере 3D-технологий. Руслан, основатель компании, приобрел для своего бизнеса сразу два персональных 3D-принтера. Изначально, компания занималась изготовлением миниатюрных копий людей, но в связи с пополнением в составе 3D оборудования, так же начала предоставлять услуги по созданию входных групп и скульптурных сооружений.

Компания The3D планирует развиваться и дальше во все области 3D печати и сканирования, по словам Руслана, у них есть много задумок по этому поводу: «Одной из задач для нас является создание входных групп и скульптурных сооружений. При этом достаточно сложна демонстрация объекта заказчику, так как виртуальная картина не дает полного восприятия. Выход был очевиден. Купив 3D-принтеры мы решили эту задачу. На сегодняшний день клиент может не только увидеть, но и «потрогать» геометрию будущего декора. А это именно то чувство, которое может убедить даже изощренного эстета.

В нашем видении такие студии могут быть рентабельны со временем во всех более-менее крупных городах, как например фотостудии и копировальные центры. Любой человек у которого есть идея или желание распечатать свою модель, сможет обратиться в такую студию и получить готовую деталь.

Для сегодняшнего поста это все, но у нас накопилось еще много историй применения 3D-принтеров.

Как используют 3D-принтеры врачи стоматологи?

Насколько востребованы 3D-принтеры у ювелиров?

Как применяются 3D-принтеры для мелкосерийного производства?

Все это вы узнаете в наших следующих выпусках. Stay tuned!

habr.com

Сравнение 3D принтеров российского и зарубежного производства

Не смотря на то, что технология трехмерной печати является относительно новой, она уже весьма плотно вошла в жизнь современных людей. 3Д принтеры используются в самых разнообразных областях промышленности. Кроме этого такие устройства доступны и обычным людям для частного использования. Но при выборе устройства встает вопрос, какие производители 3D принтеров лучше?

0.1. Внешний вид 3D принтера

1. Производители 3D принтеров

Здесь все просто. В наше время на российском рынке можно найти западных производителей (США и страны Европы), китайские бренды, а также отечественные аппараты. У каждого из производителей есть свои преимущества и недостатки, поэтому какой бренд выбрать зависит только от вас и ваших финансовых возможностей.

Конечно, за долгие годы у российских потребителей сложился стереотип о том, что чем дороже стоит техника, тем она лучше. Однако это правило действует не всегда. Также не всегда западная продукция имеет более высокое качество, чем российская. Кроме этого в России сложно найти качественный сервис, который обслуживает зарубежную технику, в особенности европейскую.

1.1. Западные производители 3Д принтеров

В первую очередь стоит отметить, что устройства от европейских производителей имеют наилучшее качество сборки, а также высокую точность печати. Однако при этом ни одна европейская компания-производитель не имеет в России официального представителя, из-за чего такая продукция имеет завышенную стоимость. Кроме этого в случае какой-либо поломки станет проблема с запчастями, так как их найти не так уж и просто, а их стоимость также весьма высока.

1.2. Китайские 3D принтеры

Китайская продукция уже очень долго присутствует на российском рынке, и это касается не только 3Д принтеров, но и любой другой техники и электроники. Стоит отметить, что большинство такой продукции имеет весьма низкое качество. Однако встречаются случаи, когда китайские изделия не уступают европейским.

Покупка такого принтера похожа на лотерею – шансы приобрести оборудование высокого качества хоть и есть, но они крайне малы. Но все же такая продукция имеет более доступную цену.

1.3. Российские 3Д принтеры

В наше время на отечественном рынке можно найти и 3D принтер российского производства. Такие устройства имеют среднее качество, уступающее европейскому, но превосходящее китайское. При этом и стоимость такой продукции ниже европейской. Более того российские производители предоставляют отличный сервис, а также нет проблем с запчастями и комплектующими.

2. PrintBox3D One: Видео

Принтер от какого производителя выбрать зависит только от вас. Но стоит помнить, что более известные и крупные бренды предоставляют наилучший сервис, а также более качественные расходные материалы, из которых получается наиболее качественные изделия. Такие бренды могут быть как российскими, так и западными, и даже китайскими. Также при выборе 3Д принтера стоит обращать внимание на скорость и точность печати и просить продавца демонстрировать изделия, выполненные на том или ином принтере.

www.techno-guide.ru

Производство 3D-принтеров в Европе. То, о чём белокуро берёзки молчат… / Habr

После сентябрьской поездки в салон MakerBot в Нью-Йорке, описанной на хабре, я всерьёз заболел 3D-печатью, посетил все 3D-выставки, какие только возможно, познакомился лично со всеми игроками на рынке, с кем только возможно (с кем не познакомился — познакомился мой beloved partner), после чего решил «Всё, поехали! Мы идём в 3D»Будучи с одной стороны, персоной мечтательной и увлекающейся, но с другой стороны — циничной и расчётливой скотиной-бизнесменом, прежде чем с головой нырять в индустрию, было принято решение потрясти энергично пулл производителей 3D-принтеров, перед выбором акцента для будущей дистрибуции.

Останавливаться на этом этапе сильно не буду, скажу лишь одно: «трясли» неудобными вопросами, встречами, реальными тестами, взвешенными ценовыми сравнениями — компании из топ-10 брэндов, оккупировавших медийное пространство, low level сегмент не рассматривали в принципе в силу строго очерченной компетенции группы людей, занимающихся дистрибуцией.

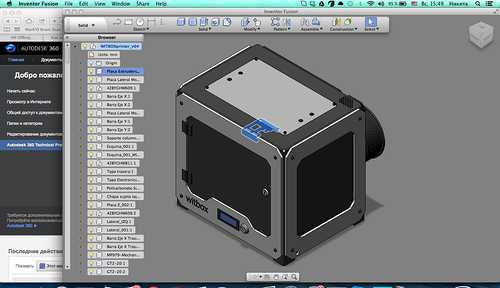

И вот, в апреле текущего года, нас выбросило волной в Испанском городке Наварре, где мне удалось лично увидеть Европейский уровень сборки 3D-принтеров на фабрике bq, о чём и хотел с Вами поделиться, не забыв про «вишенку» в конце истории.

Городок, где расположена фабрика компании bq, производящая принтеры Witbox, по обыкновению для Европы (а я был на многих фабриках Европы и Китая), очень небольшой и ожидаемо романтичный:

С утра после приезда в город — мы сами поехали на завод, встреча была несколько сумбурной, потому что в bq в этот же день приехали еще дистрибьюторы из Италии и Колумбии.

Тем интереснее для меня было посмотреть производство глазами человека, к приезду которого не было времени подготовиться (понастроив Потёмкинских деревень по известному на Руси обычаю).

Что сказать, после Китайских холодных плохо освещенных цехов с девчонками, кутающимися в теплое с пожитками на рабочих столах — европейская сборка всегда как елей на душу.

Сразу бросается в глаза: Простор и Чистота

Нас этап за этапом провели по всему производству, разрешая делать фотографии общего плана без приближения.

Ниже — самые интересные их них, на мой скромный взгляд, с небольшими комментариями:

Первым этапом на производстве собирают столы с направляющими, крепят внутри платформы, а затем фиксируют управляющую электронику.

Под каждый принтер идёт CHECK list, в котором сборщики отмечают выполненные операции, а промежуточные тестеры, ставят галочки о работоспособности либо отсутствии таковой на определенном этапе (на фото — это белые листочки внутри каждого Witbox принтера):

Внешние элементы электронной начинки — устанавливают парни «синие воротнички» на этой линии. они же проводят тестирование этой электроники:

В соседнем помещении мы нашли FANUC Robodrill — по сути большой 3D-принтер, только НЕаддитивного формата производства.

Увидев его, инженер нашей компании, приехавший на обучение, затрепетал и начал взволнованно нашёптывать мне на ухо, что «эта штуковина стоит больше всего, что здесь находится» чем и меня заставил волноваться без видимой на то причины.

На наш вопрос: «Для чего он используется?» нам показали на стопку вот этих запчастей сложенных рядом.

Это оснастка-короба для электронной начинки принтера, испанцы в bq вытачивают её самостоятельно:

Далее последовала фраза, заставившая меня задуматься:

«Раньше мы печатали эти платы на наших же Witbox 3D-принтерах, но с ростом производства это стало абсолютно неоправданно по временным затратам»

Ребята из России, производители 3D-принтеров, часто хвастались мне, что много чего из запчастей к их «гаджетам» производится на их же принтерах.

Можно сделать вывод, что количество выпускаемых единиц вряд ли велико в этих конкретных случаях и косвенно может говорить о небольшом накопленном производственном опыте.

Рядом с FANUC находится Плоттер лазерной резки, который изготавливает внешние яркие панели для будущего принтера.

Может назвал я его неправильно, но на меня, офисную крысу, такого рода большие машины, на глазах превращающие огромные листы в красивые по форме, готовые к установке внешние панели с логотипом на борту — всегда производят завораживающее впечатление.

Еще до установок панелей, каждый принтер запускается на печать калибровочной модельки (ниже Вы увидите ряд этих печатающих Witbox-ов).

Если тест проходит успешно — принтер уходит на упаковку. При этом моделька, распечатанная именно на этом принтере, ОБЯЗАТЕЛЬНО вкладывается в коробку.

Не проходит тест — делают дополнительную настройку до победного.

Тут я опять дрогнул и долго завороженно смотрел на голубоватую подсветку области печати, боковым зрением оценив элегантное решение по прокладке PLA-пластика без стандартного для большинства устройств этого рода переброса через верх:

На принтеры, прошедшие тестировку печатью, ставятся внешние панели (желтые, черные или белые):

А затем, с помощью вот такого вот манипулятора #ДажеИнеЗнаюКакНазватьТолком перебрасываются на стол финишной упаковки (на фото манипулятором дали «поиграться» нашему инженеру, который сильно сблизился с близкими по духу испанцами-инженерами за небольшое время нашего визита):

На финишной упаковке мне понравилось ВСЁ.

1. Двойная коробка — красивая внутренняя и транспортировочная внешняя:

Ребята из bq сказали, что принтер в этой упаковке выдерживает падение с высоты 1 метр:

2. На упаковочном столе, помимо принтера в коробку укладываются:

— Катушка PLA-пластика (две для принтера Witbox с двумя экструдерами)

— 4GB SD-карточка

— Дополнительный HOT END — сопло экструдера (я чуть не разревелся, когда его увидел, и по девчачьи оформил фото рамочкой в знак искренней благодарности за такое внимание к покупателям):

— Инструкцию и гарантийный талон на 2 года эксплуатации

3. В итоге принтеры упаковываются в коробки, что я Вам показывал на фото выше:

Фиксируются скотчем:

… и готовенькие складируются для отправки в Мадрид, основной склад bq

после обязательной процедуры палетизации:

Утром — этот (напечатанный на 3D-принтере Witbox, о чем свидетельствует надпись на борту) погрузчик

… загрузит их в трак, отправляющийся в солнечный Мадрид, чтобы потом «ласточки» разлетелись по всему миру…

Кода. Занавес.

Вишенка

(о которой было обещано выше):

Почему собственно пост размещён в хабе Open Source?

В конце нашей поездки мы спросили Европейцев:

Почему Вы, абсолютно успешная IT-компания, вторая на рынке в Испании по продажам смартфонов и планшетов, инвестируете деньги в производство 3D-принтеров?

Почему Вы так активно делитесь информацией с нами, инвестируете свое время, усилия деньги в том числе и в Российский рынок?

Вы не боитесь, что #ПридутКитайцы и Вас съедят? Не боитесь, что производители у нас в России смогут выбить всех европейцев, американцев с рынка 3D-принтеров?

Вы уверены в долгосрочности своей стратегии?

Ответ Марио и Антонио из bq поверг меня в полное смятение:

Мы НЕ боимся китайцев.

Точная схема 3D принтера WitBox со всеми запчастями выложена у нас на сайте:

Скачивайте, делайте сами.

Мы глубоко убеждены, что эти данные должны быть доступны, чтобы была возможность в горячем режиме всему инженерному сообществу доводить принтер до идеала, а культуру производства, его уровень, поверьте нам, крайне сложно повторить.

Здесь нечего бояться.

В связи с чем — пытливым обитателям хабра ОПРОС:

habr.com