3D-принтеры в промышленности

Преимущества 3D | Технологии и материалы | Как используют | Видео | Выбор 3D-принтера

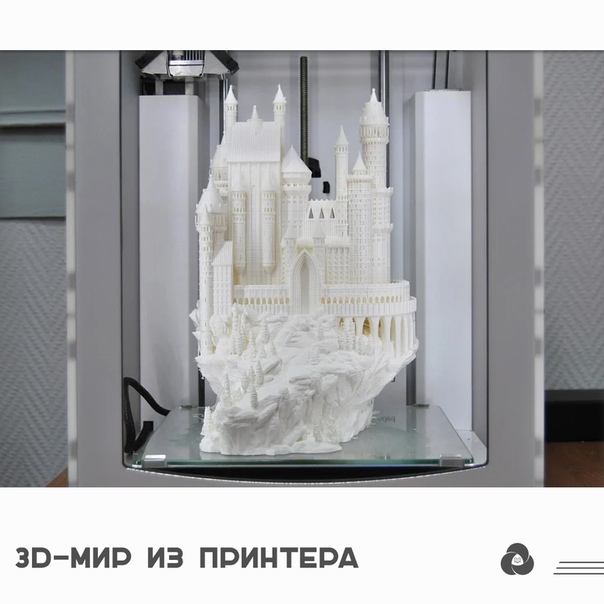

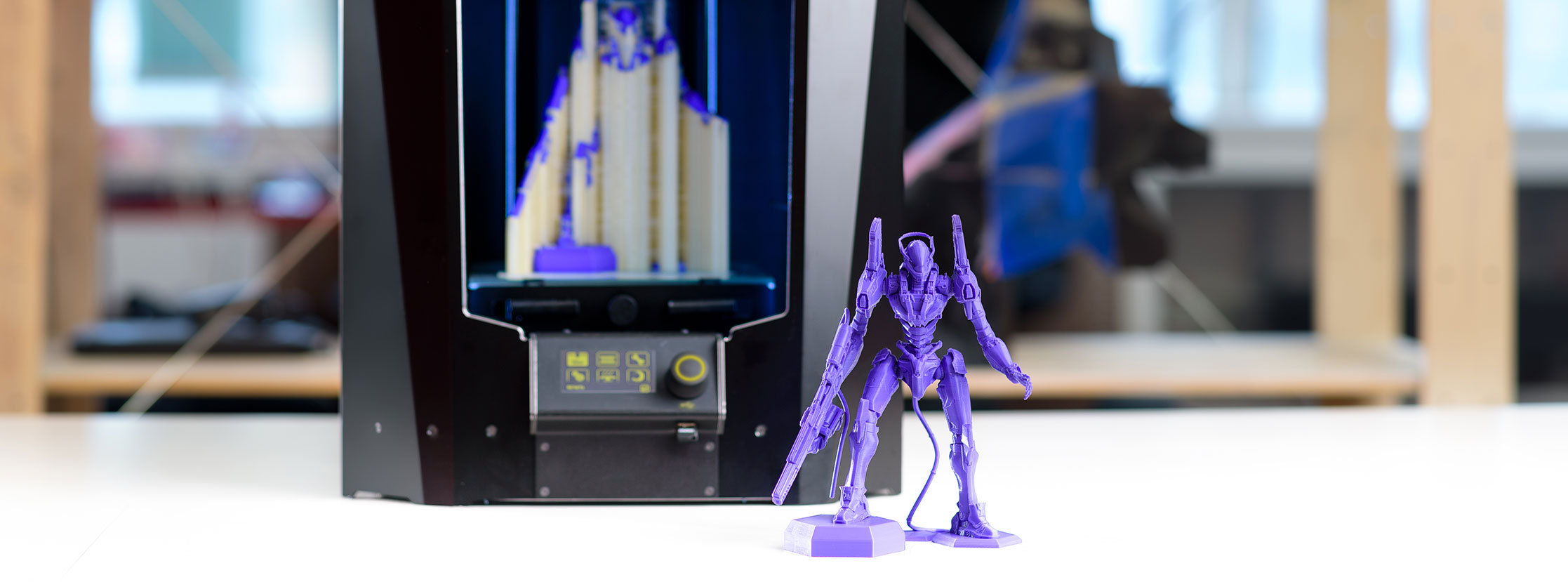

3D-принтеры активно используются в различных областях промышленности и производства. С их помощью изготавливают образцы новой продукции, прототипы для тестирования и проверки собираемости, отдельные детали, мастер-модели для литья. 3D-печать незаменима, когда нужно быстро получить точное физическое воплощение компьютерной CAD-модели.

3D-печать и производство: преимущества

- Ускорение сроков разработки новой продукции. Теперь для получения прототипа нужно всего несколько часов.

- Удешевление производства. Не нужно отдавать часть производственных функций на аутсорсинг.

- 3D-принтеры позволяют изготавливать детали с очень сложной геометрией, которая невозможна при других способах производства.

- Исключение человеческого фактора. 3D-принтер повторит вашу компьютерную модель с точностью до нескольких микрон, ошибки исключены.

Технологии и материалы

3D-принтеры способны работать с самым широким спектром материалов, которые используются в производстве. Выбор материала и технологии печати обусловлен свойствами, которыми должно обладать изделие, созданное на 3D-принтере.

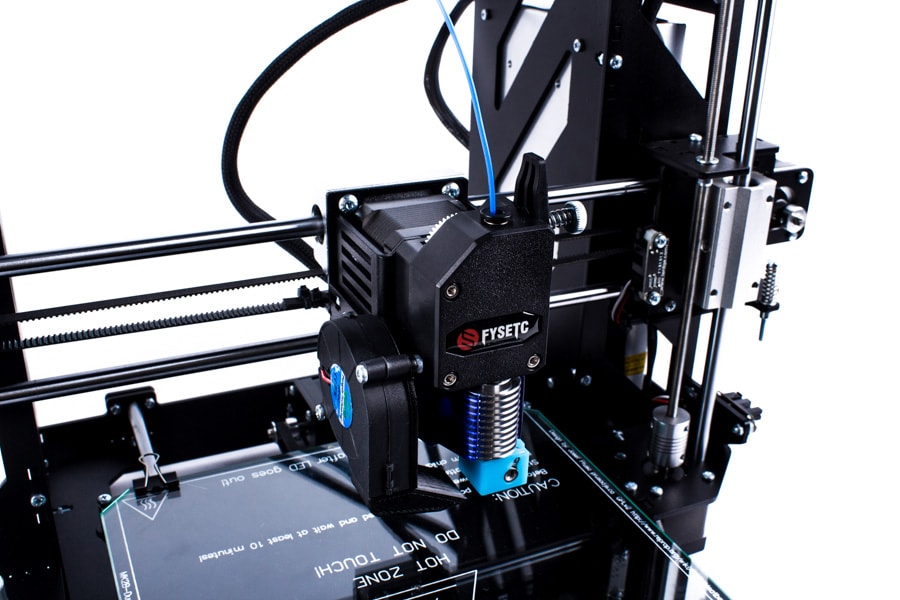

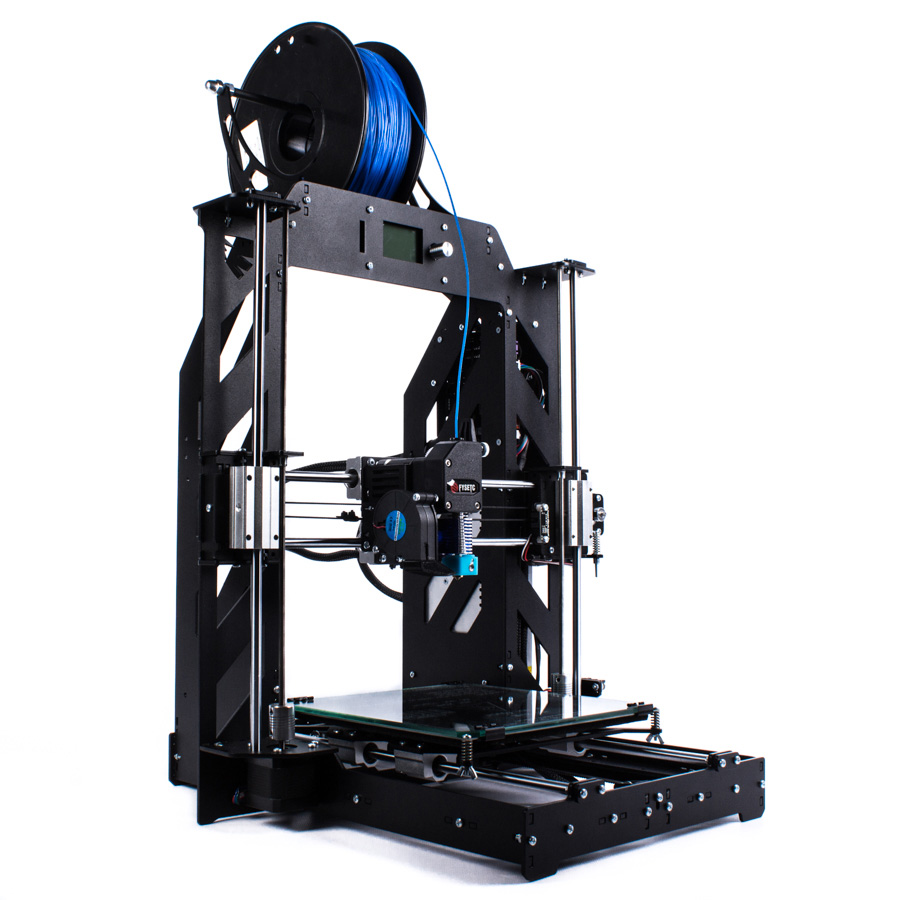

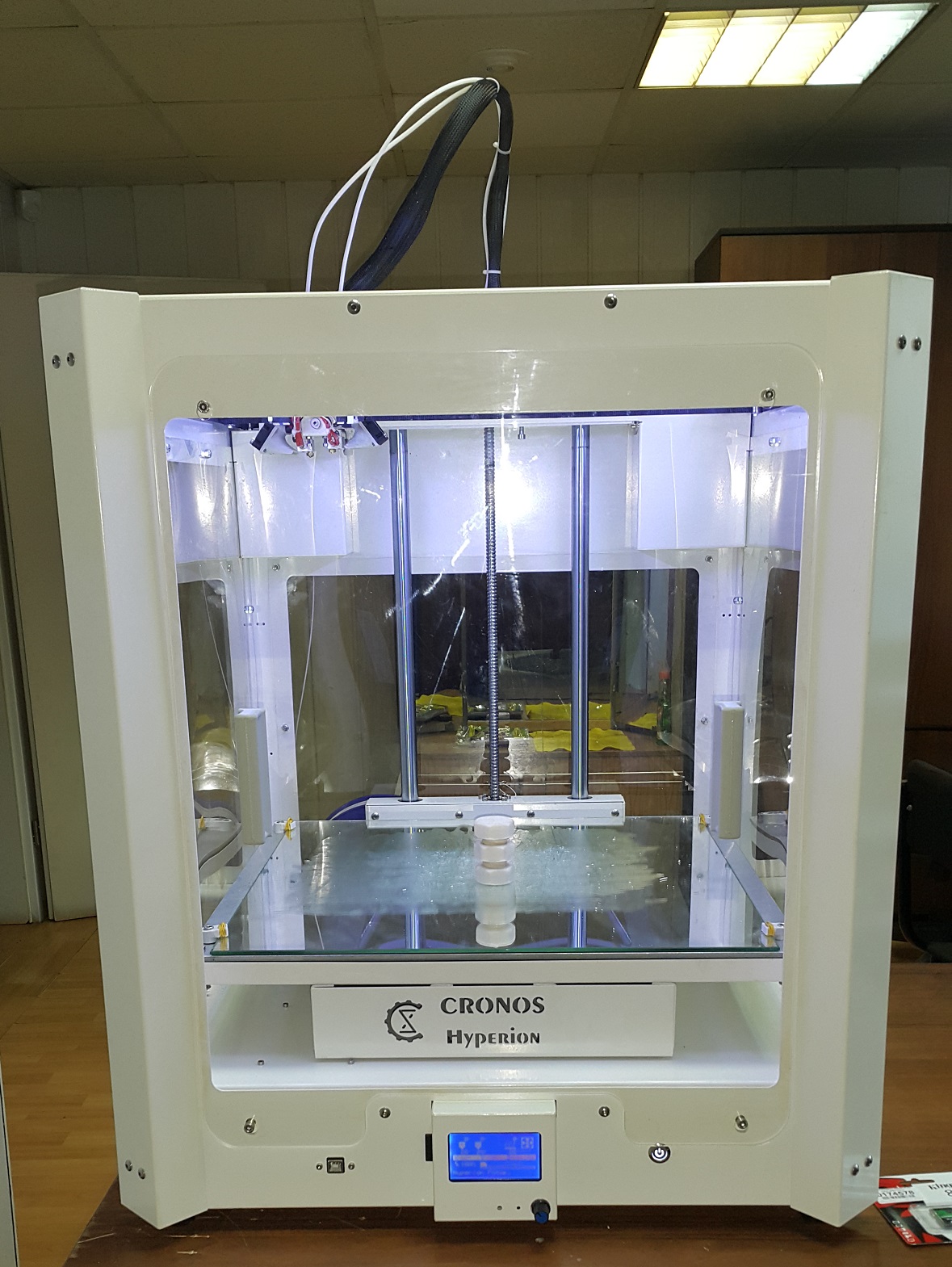

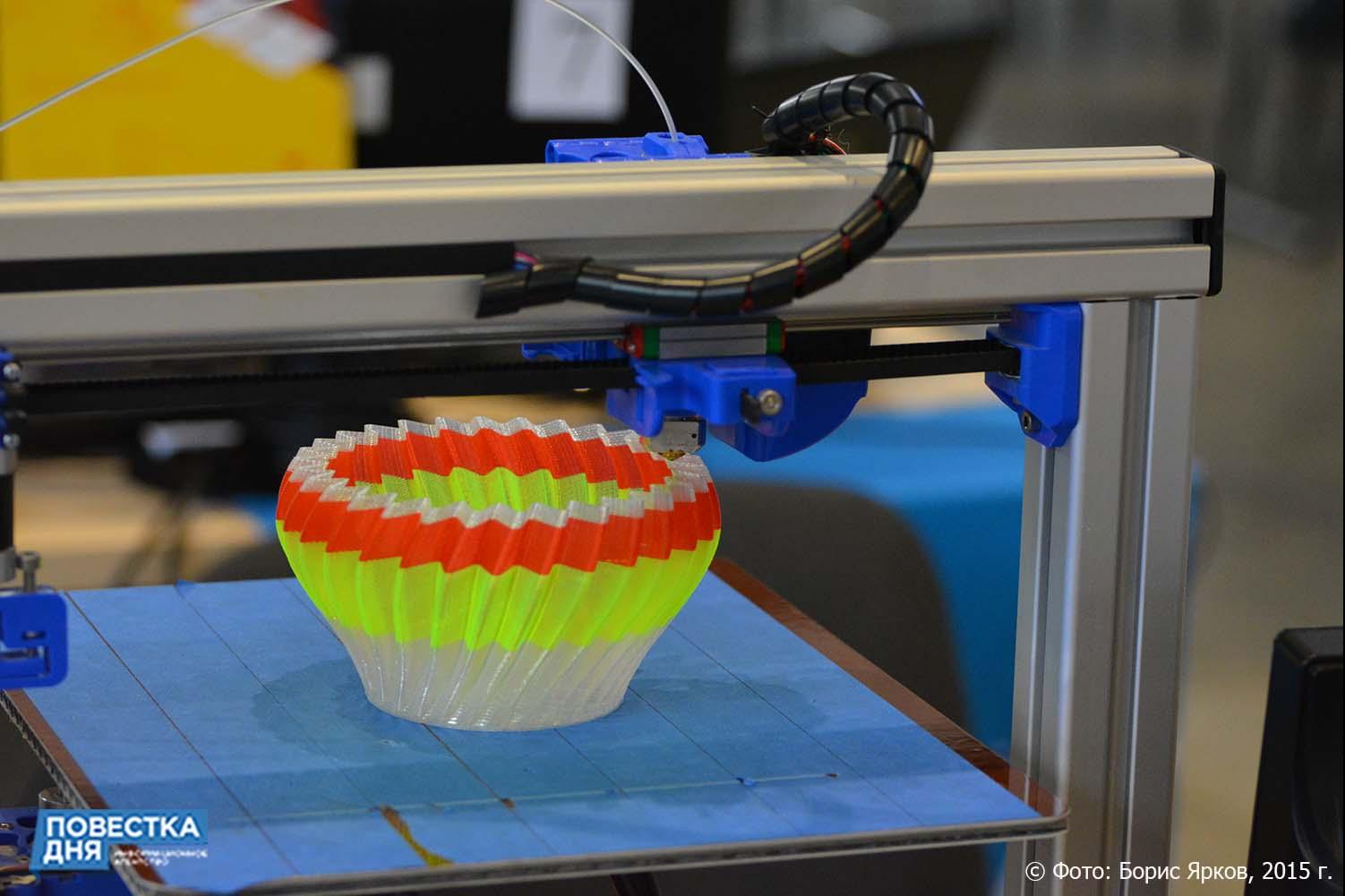

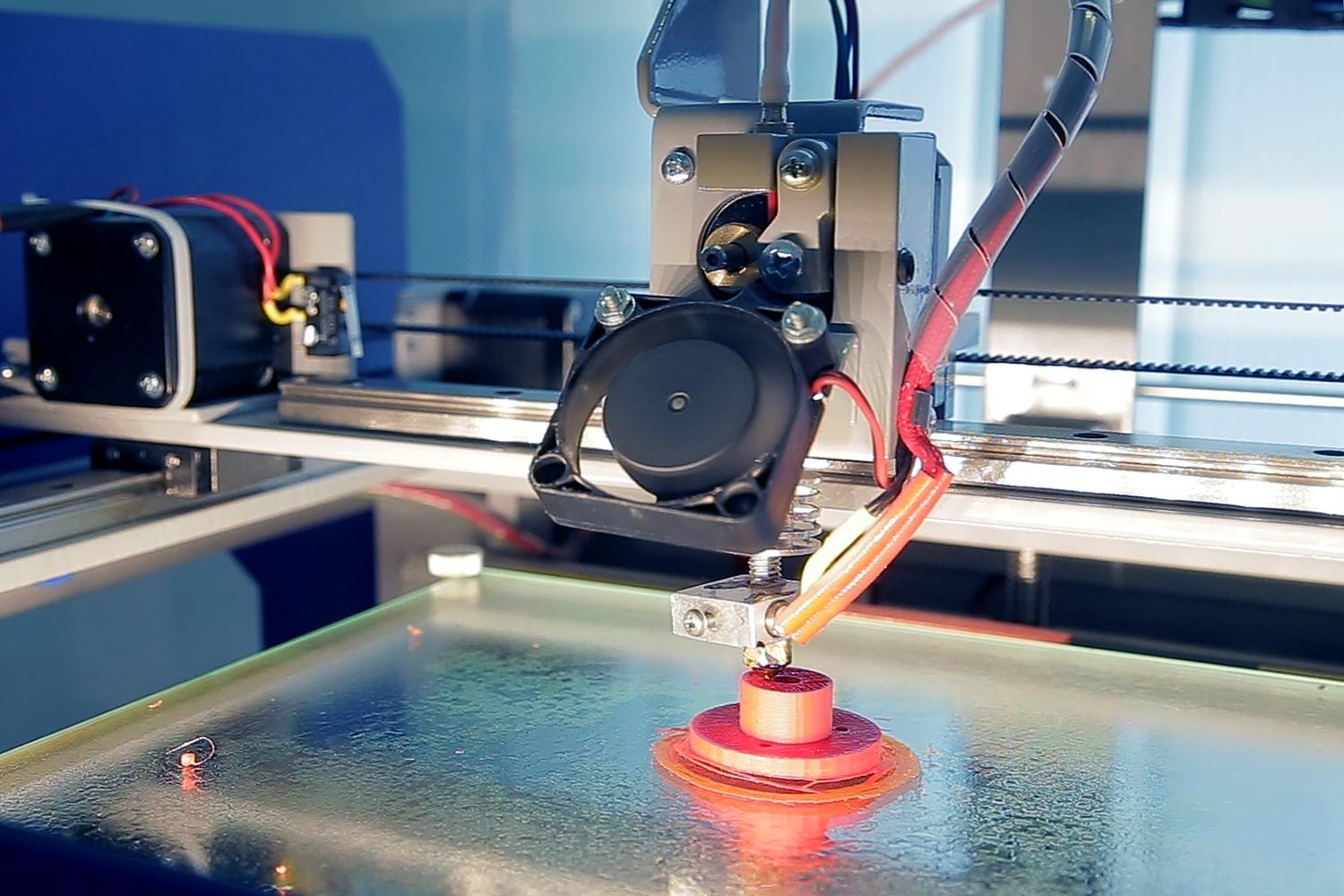

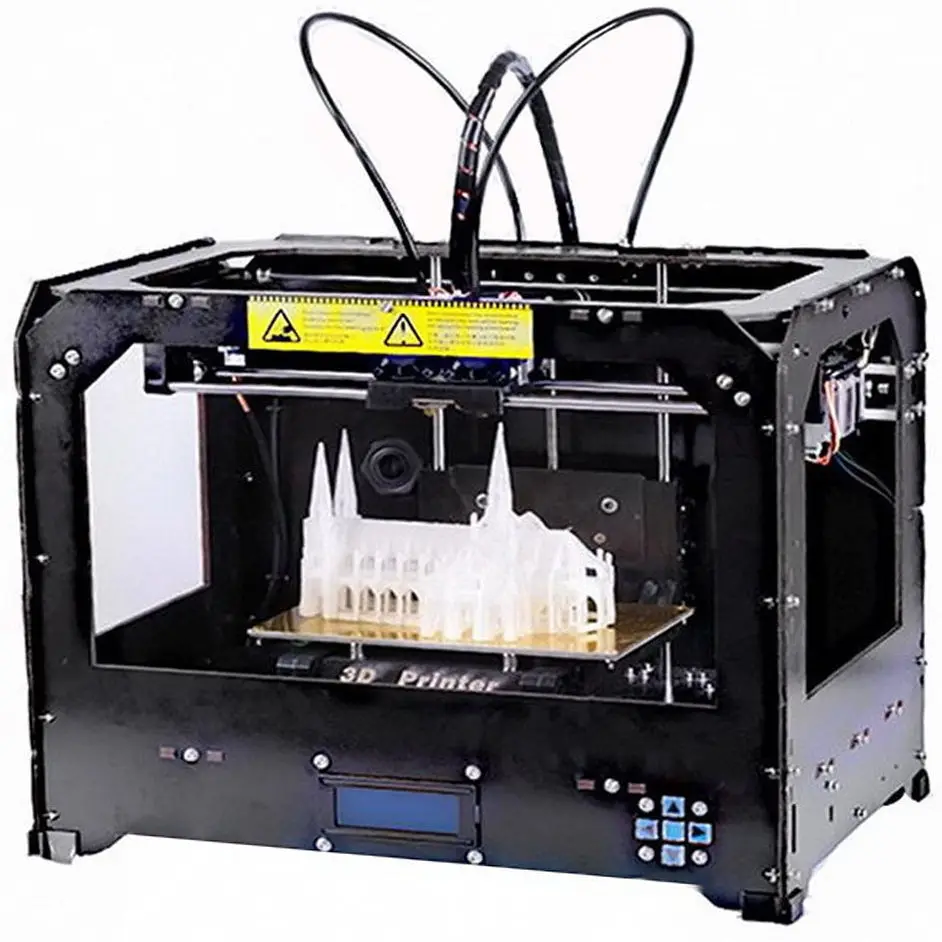

Инженерный пластик. Пластиковые 3D-принтеры используют для получения прочных, износостойких изделий, которые можно подвергать физическому воздействию, проводить тестирования. Обычно из пластика печатают прототипы различных устройств, корпуса приборов, элементы конструкций, детали. Пластик один из самых доступных и прочных материалов для 3D-печати. Технология: FDM.

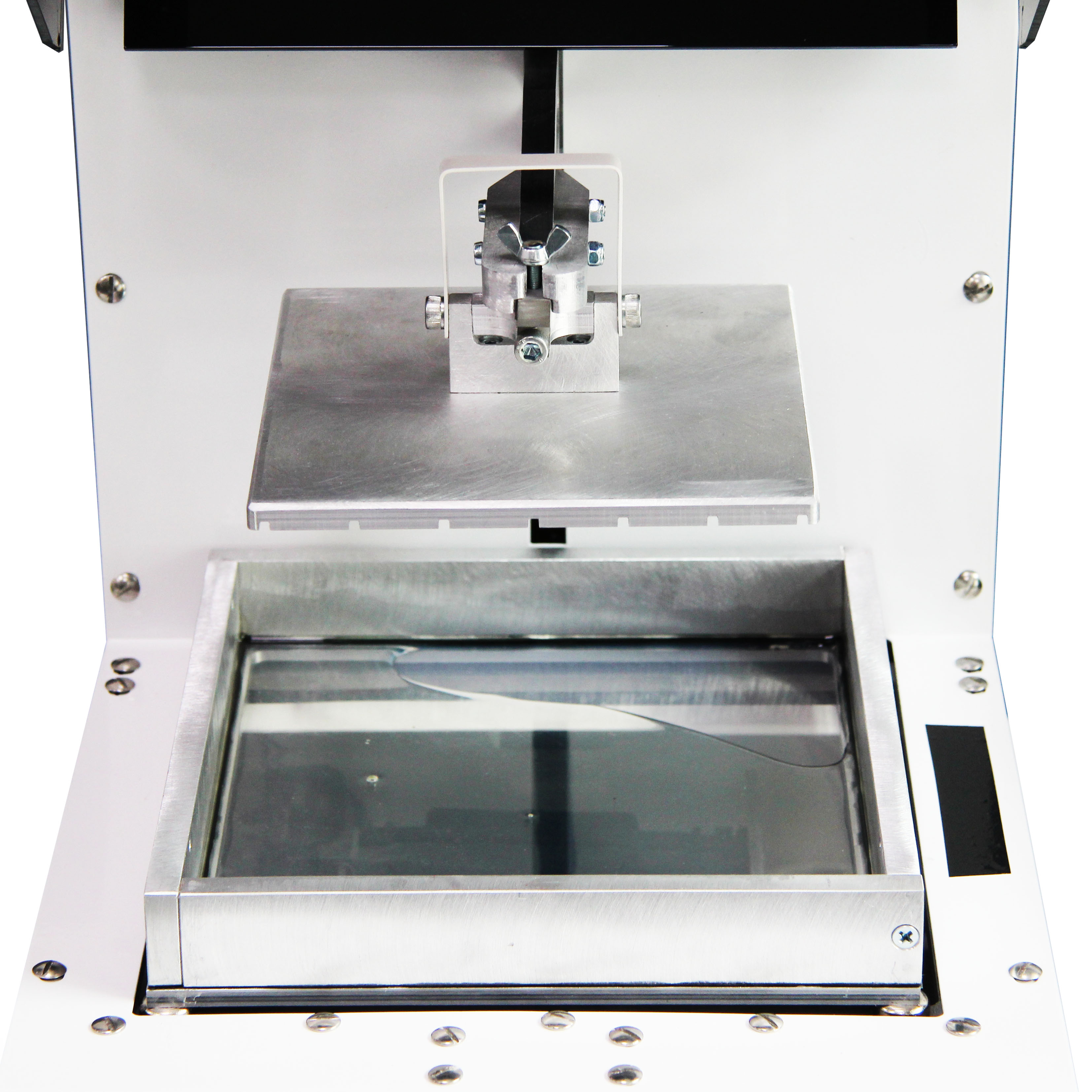

Фотополимеры. С помощью фотополимерных материалов вы можете получить очень точное изделие с прекрасным качество поверхности и высокой детализацией. Обычно такие материалы используют для 3D-печати литейных мастер-моделей (в том числе — выжигаемых), изготовления сложных сборных конструкций, прототипирования высокоточных деталей. Фотополимерные материалы могут обладать различными свойствами: жаростойкостью, прозрачностью, гибкостью, повышенной прочностью и другими. Технологии: MJM и SLA.

Фотополимерные материалы могут обладать различными свойствами: жаростойкостью, прозрачностью, гибкостью, повышенной прочностью и другими. Технологии: MJM и SLA.

Металлический порошок. Металлические 3D-принтеры применяют в тяжелой промышленности, автомобилестроении, энергетике, аэрокосмической отрасли, научных исследованиях и других сферах. Это незаменимое оборудование для разработки новых узлов и агрегатов, сложных устройств. С их помощью разрабатываются и тестируются новейшие системы двигателей, механизмов, частей для самолетов, автомобилей. 3D-принтеры по металлу установлены в нескольких крупных университетах России, помогая в учебе и исследовательских проектах. Технология: SLM.

Компания Globatek. 3D — надежный поставщик 3D-оборудования для промышленных производств, постоянный участник аукционов государственных закупок. Если ваше предприятие планирует покупку промышленного 3D-принтера, позвоните по телефону +7 495 646-15-33, и консультанты нашей компании помогут вам в выборе подходящего оборудования.

3D — надежный поставщик 3D-оборудования для промышленных производств, постоянный участник аукционов государственных закупок. Если ваше предприятие планирует покупку промышленного 3D-принтера, позвоните по телефону +7 495 646-15-33, и консультанты нашей компании помогут вам в выборе подходящего оборудования.

Примеры использования 3D-принтеров в промышленности

Производитель квадрокоптеров ускоряет производство с помощью 3D-печати

Как 3D-принтер ProJet 3510 SD помогает в разработке турбин

3D-принтер Objet 24 ускоряет производство электронных блоков для автомобилей

Компания Nippon Katan спроектировала прототип башни-передатчика

Видео: как используют 3D-принтеры в промышленности

youtube.com/embed/W6A4-AKICQU» frameborder=»0″ allowfullscreen=»»/>

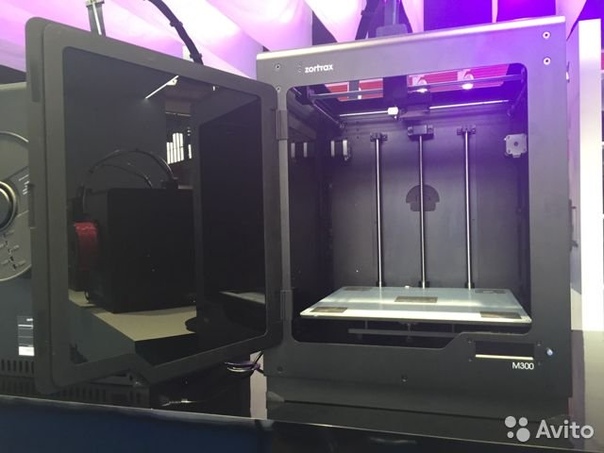

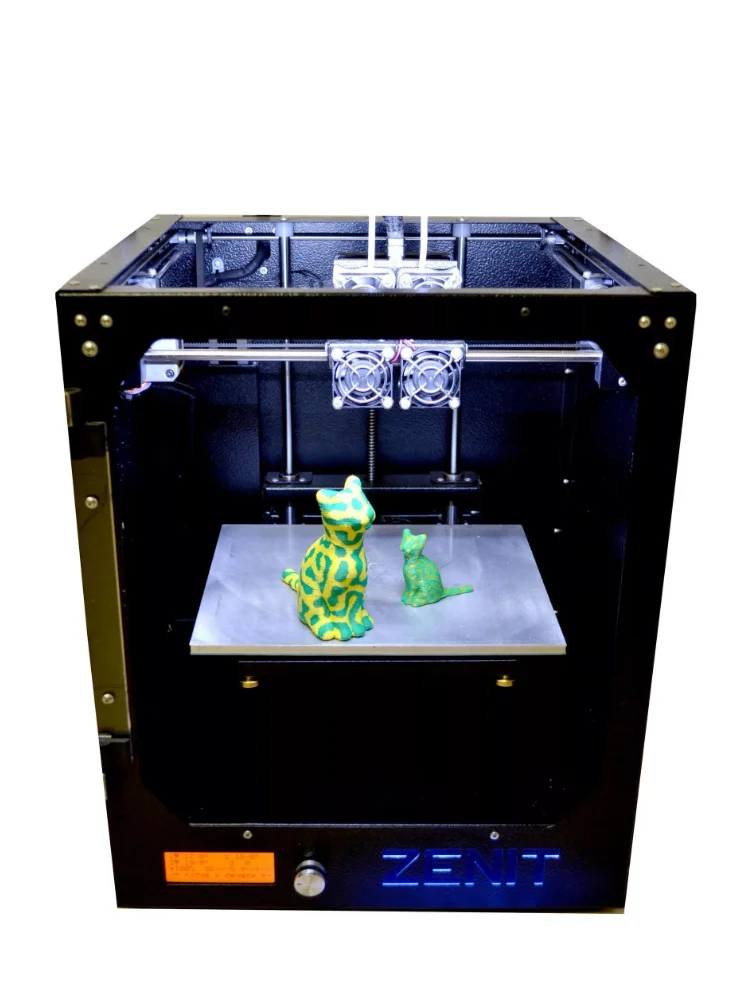

3D-принтеры, используемые в производстве

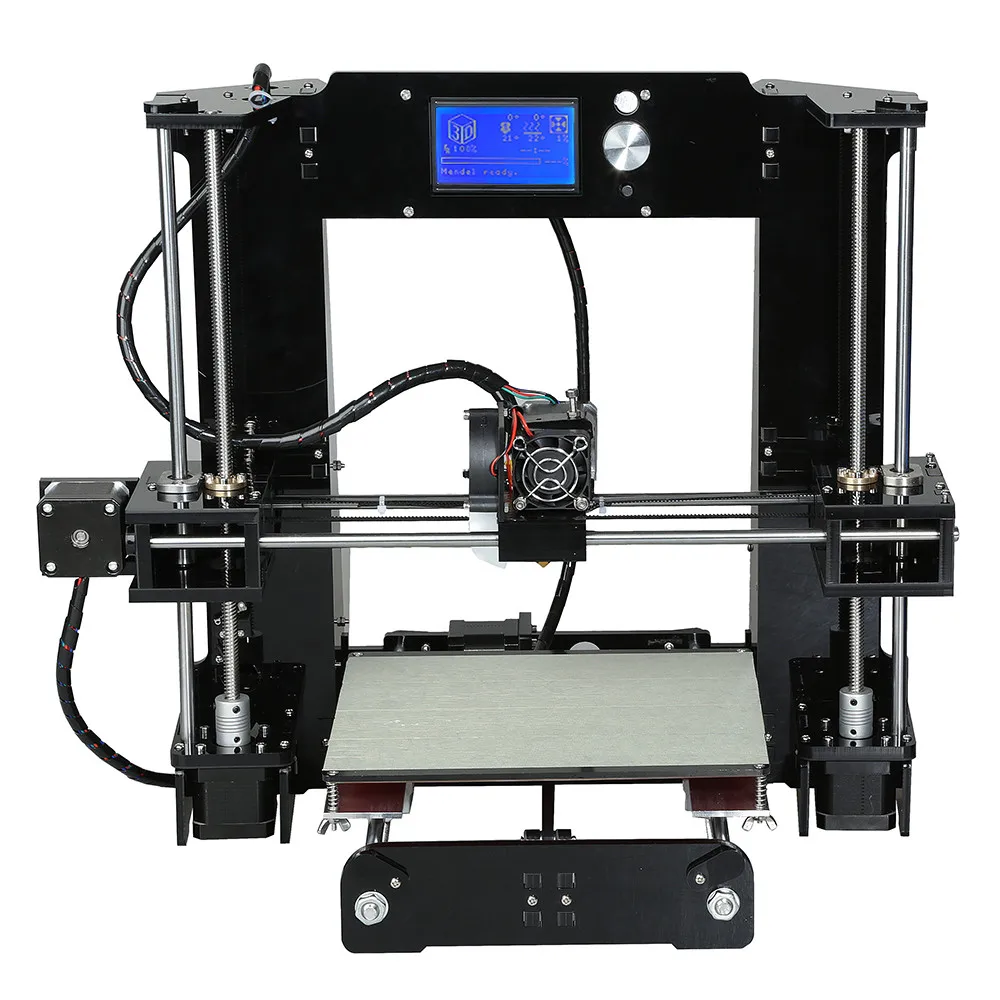

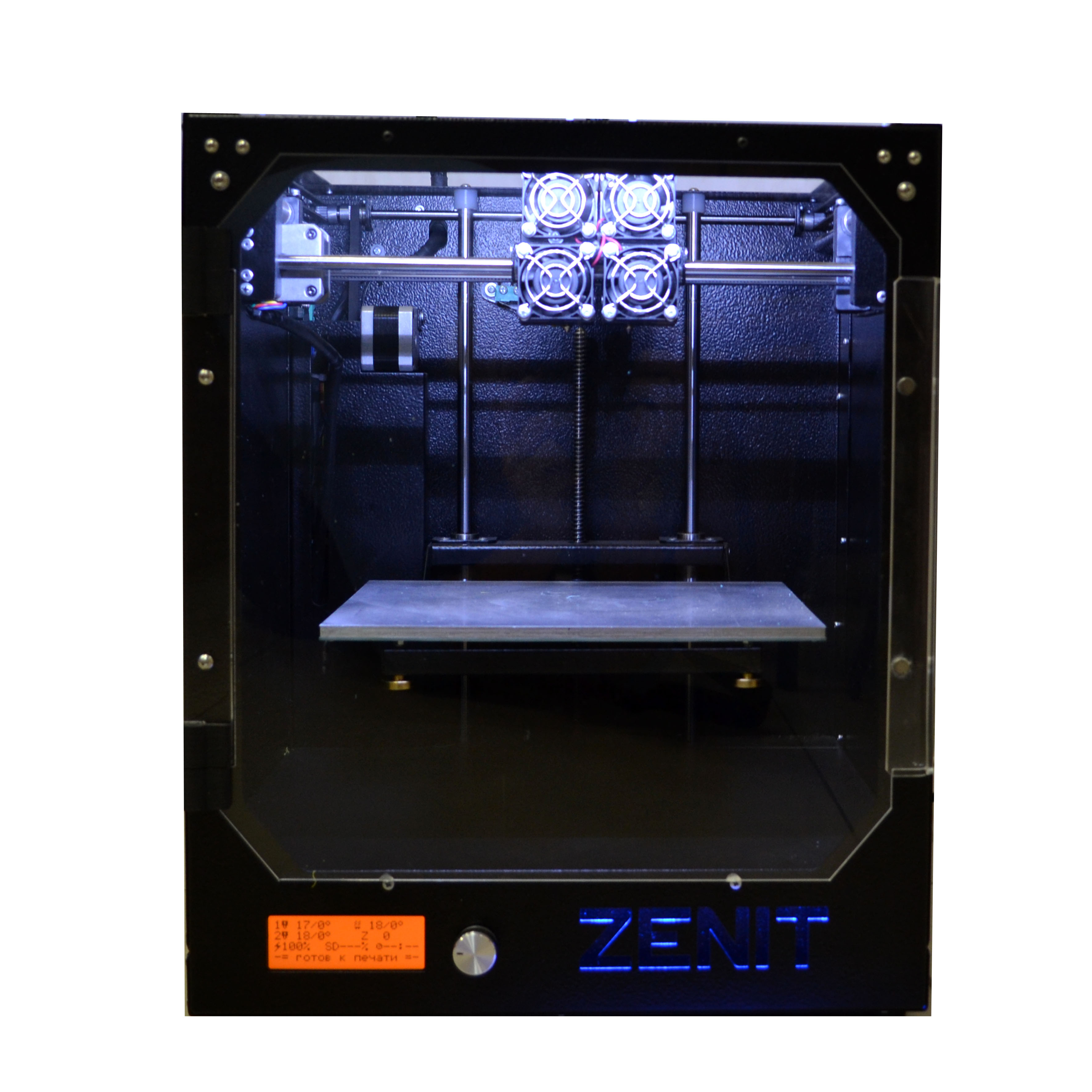

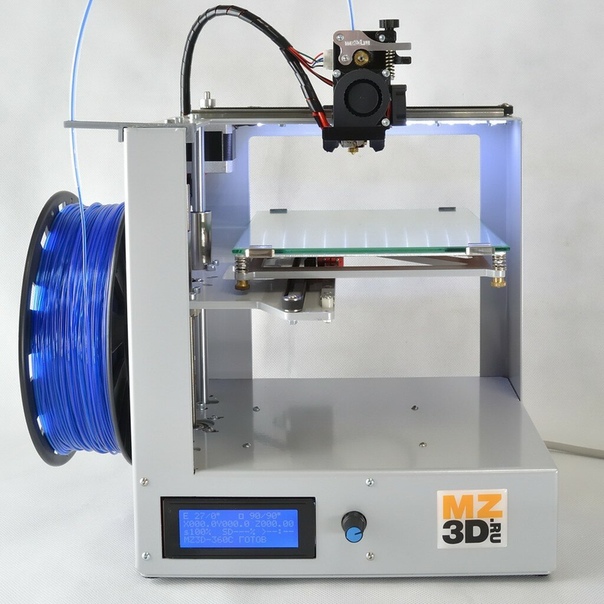

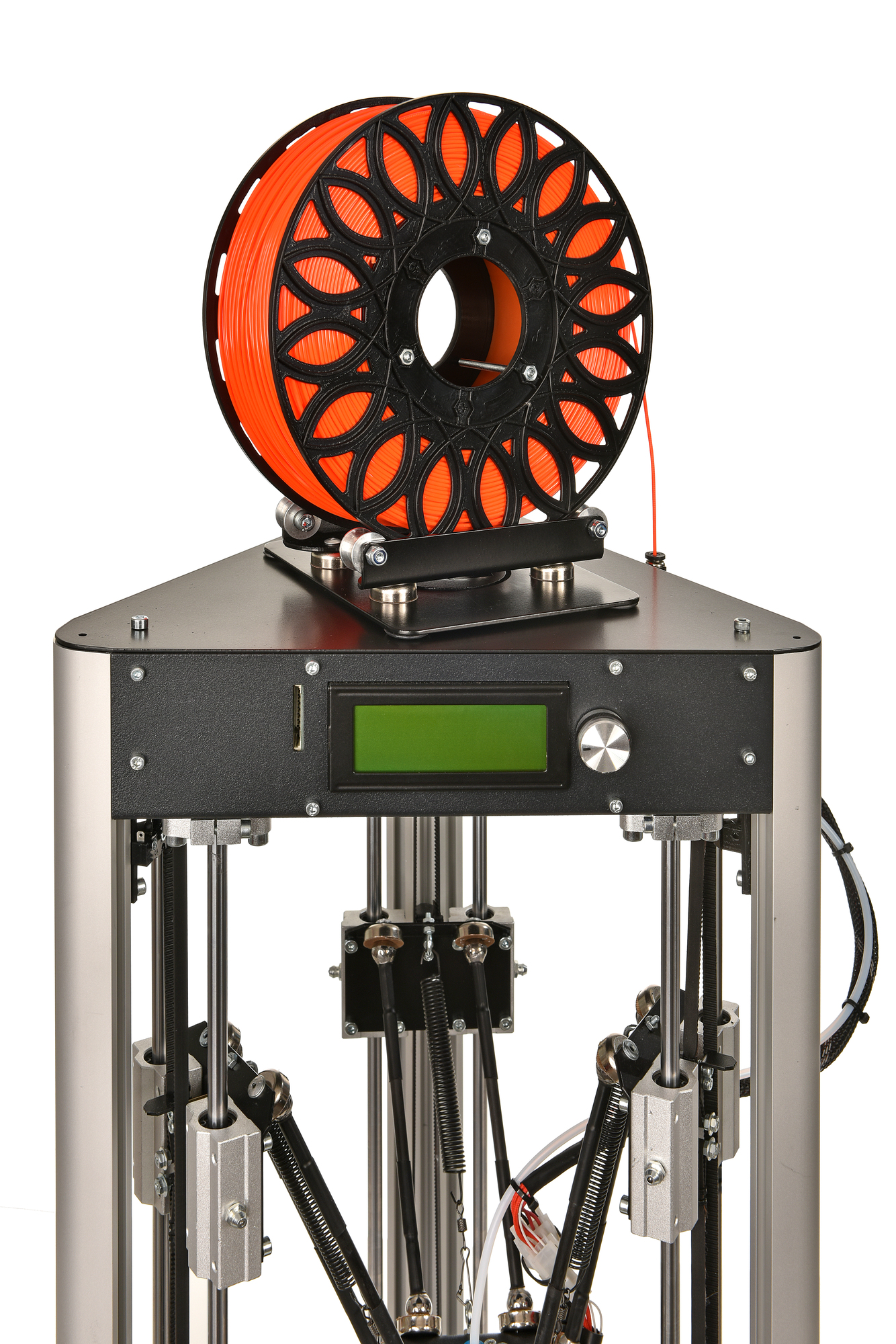

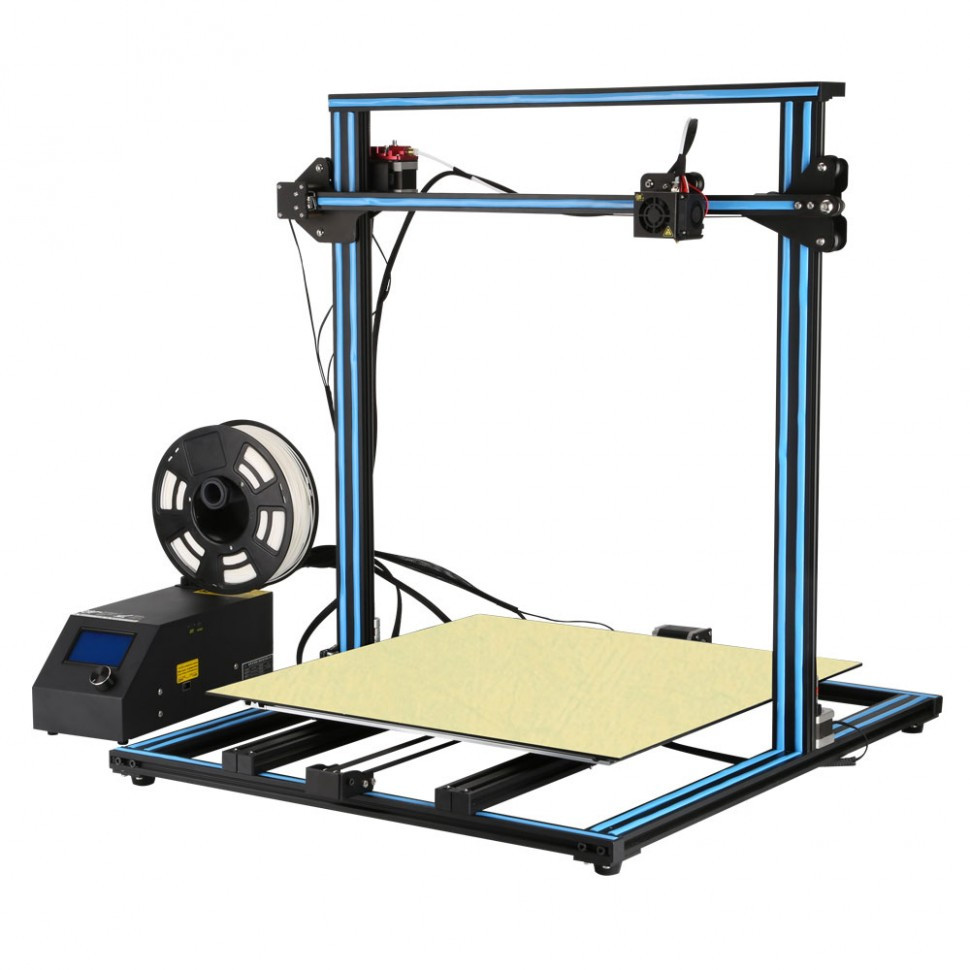

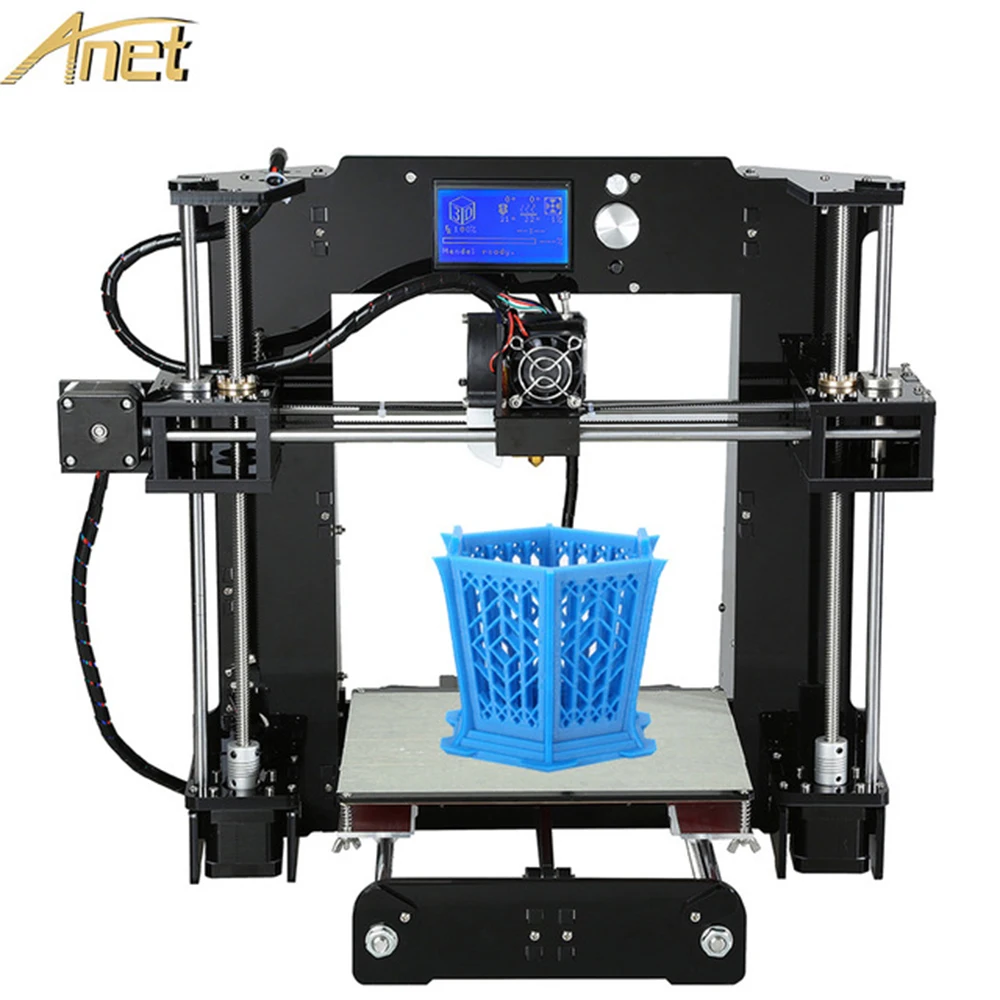

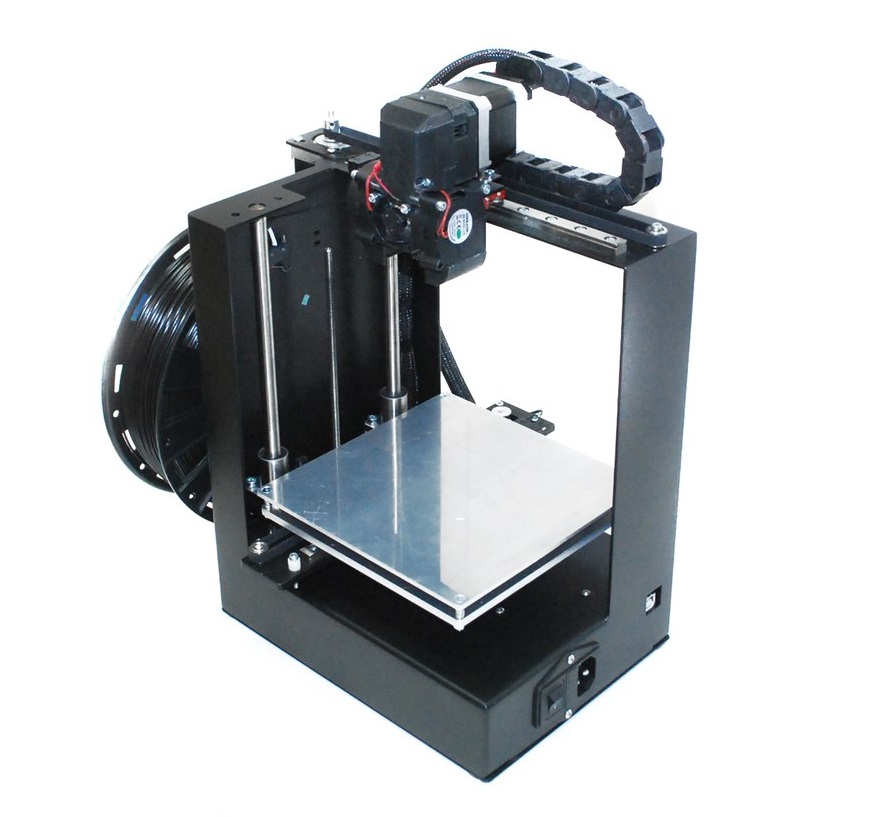

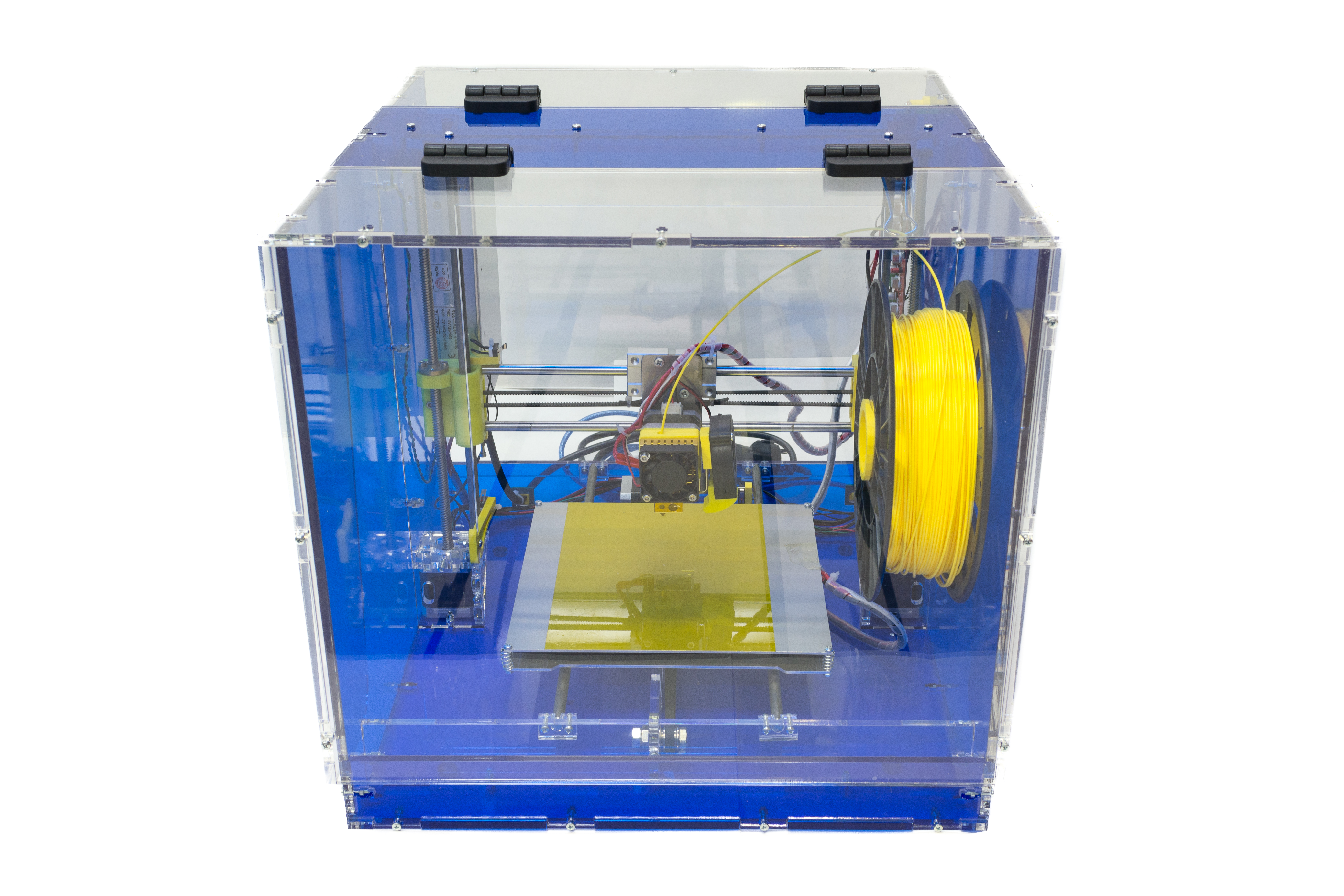

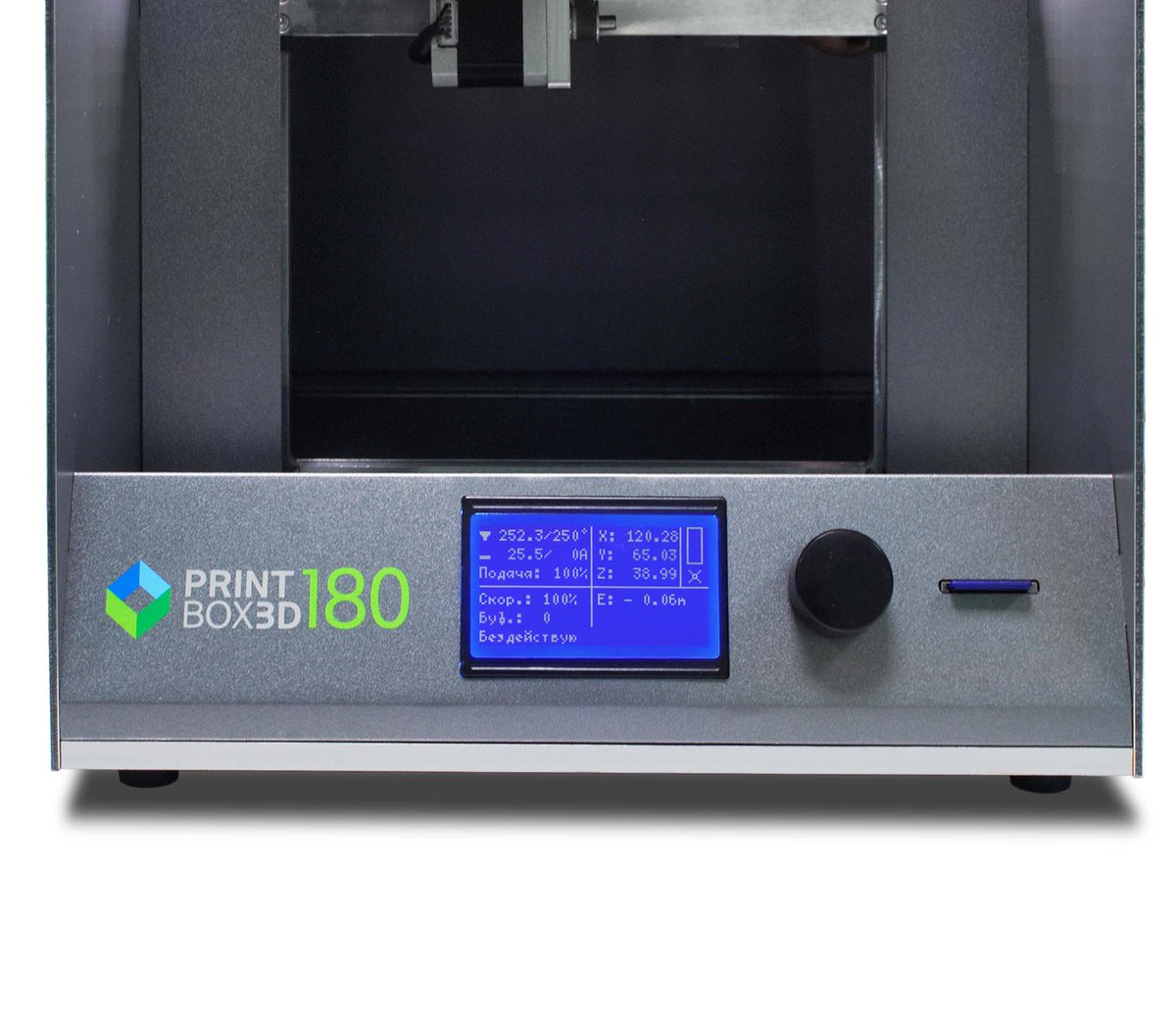

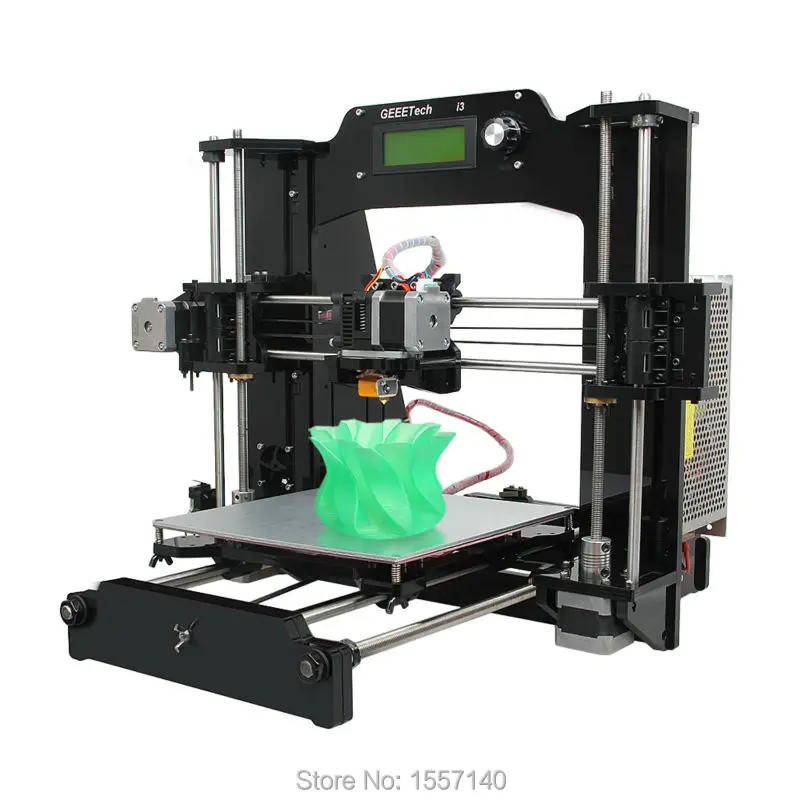

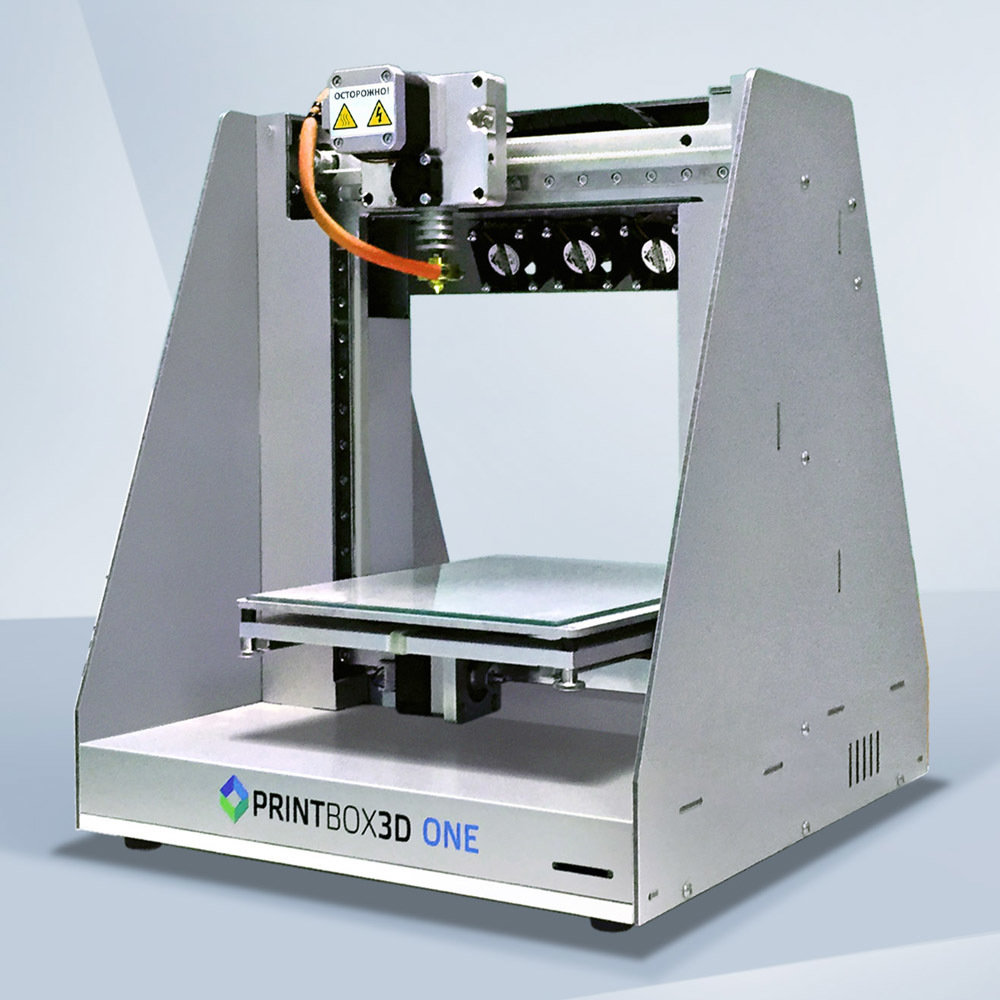

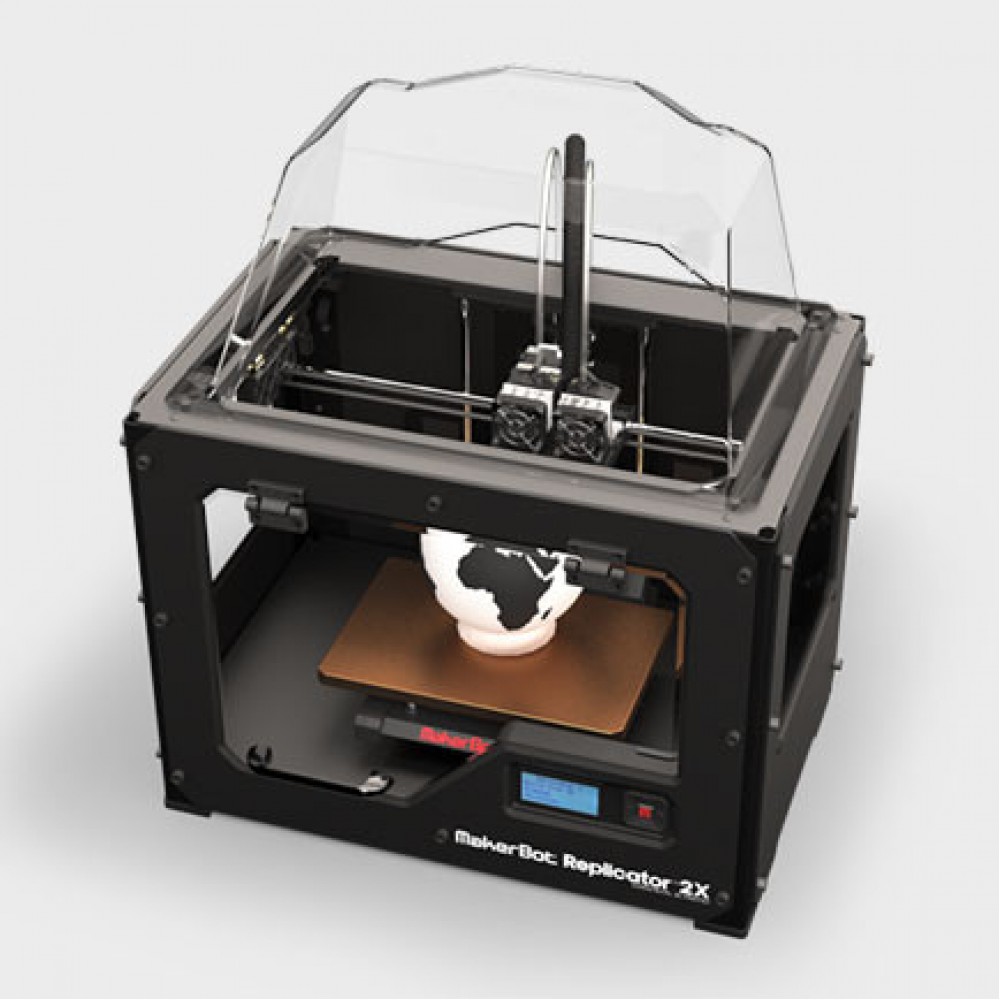

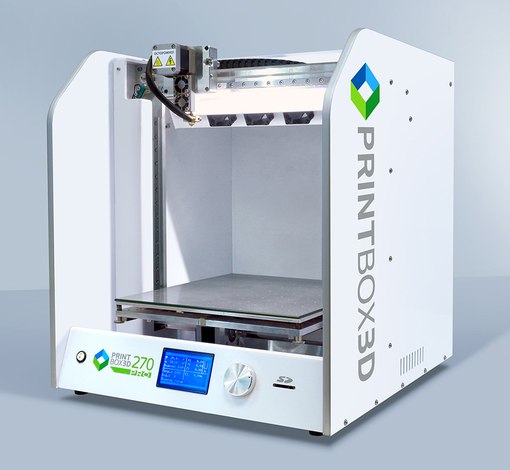

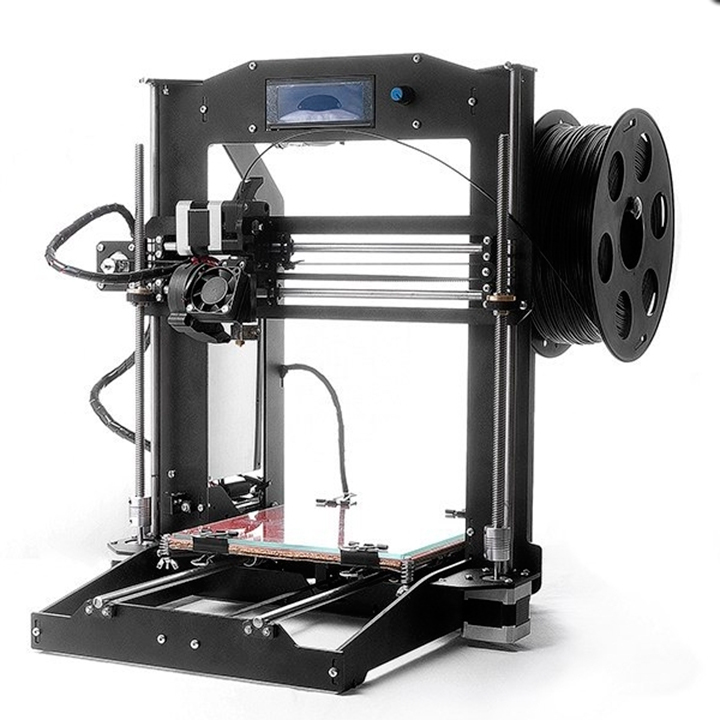

3D-принтеры, печатающие пластиком:

Фотополимерные 3D-принтеры:

Восковые 3D-принтеры:

3D-принтеры по металлу:

Нужна помощь в выборе 3D-принтера для промышленного производства? Позвоните по телефону +7 (495) 646-15-33, и специалисты компании Globatek.3D ответят на интересующие вас вопросы.

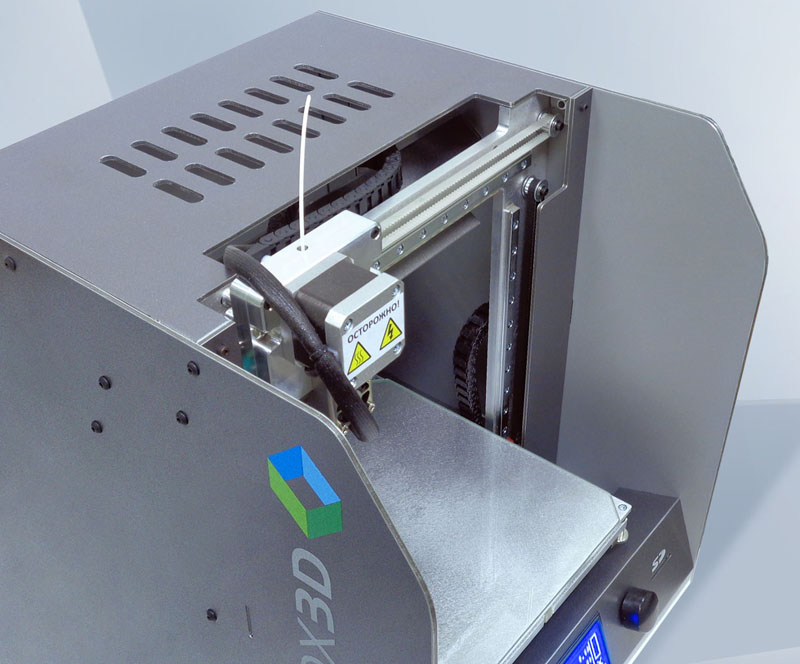

Производство 3D-принтеров в России. Обзор и интервью — PICASO 3D / Блог компании Top 3D Shop / Хабр

Это третий выпуск видеоблога о цифровом производстве. В этот раз мы расскажем вам о производстве 3D-принтеров в России на примере компании PICASO 3D. Вы увидите экскурсию по фабрике в Зеленограде и интервью с учредителем, узнаете, как всё начиналось и каковы планы известного российского производителя 3D-принтеров на ближайшее время.

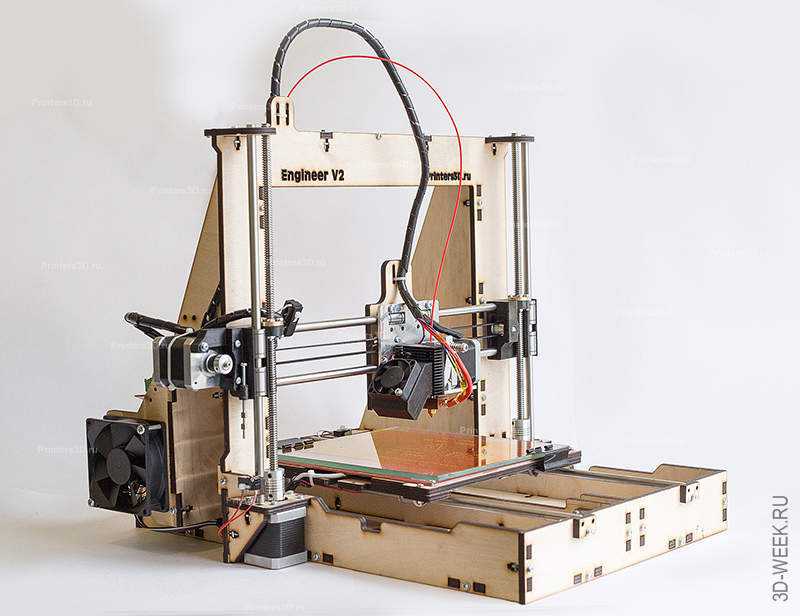

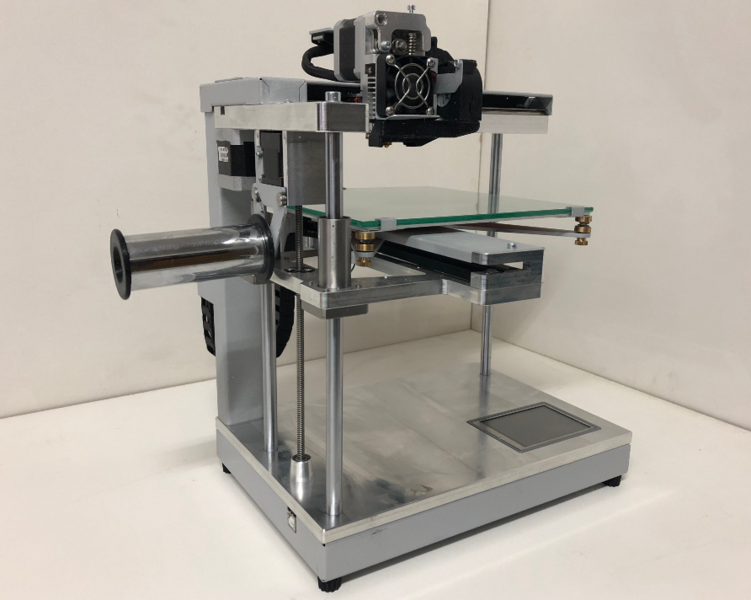

История PICASO 3D началась в 2010 году, когда два студента — Андрей Исупов и Максим Онисимов познакомились с проектом Rep-Rap и за пару месяцев напечатали и собрали в городской квартире свой первый принтер GEN X.

В 2011 они уже продали более 50 таких устройств.

Потом был PICASO 3D Builder и первый опыт серийного производства.

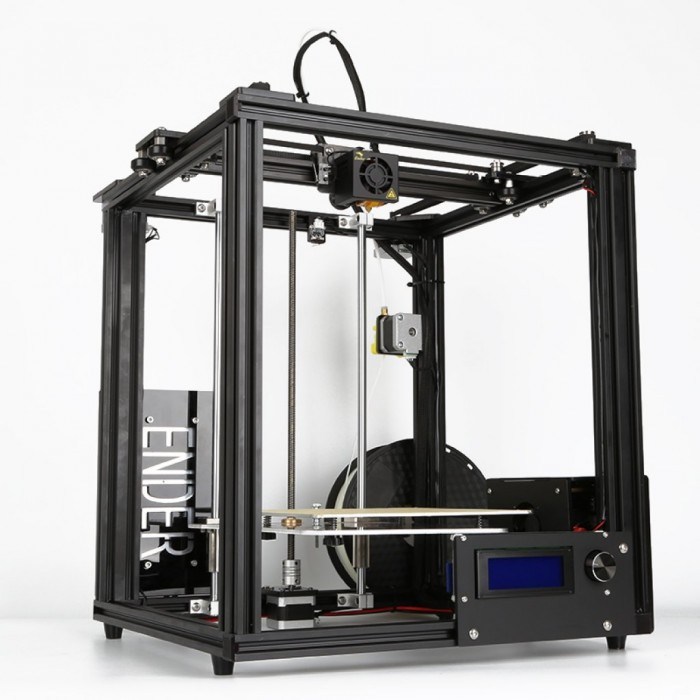

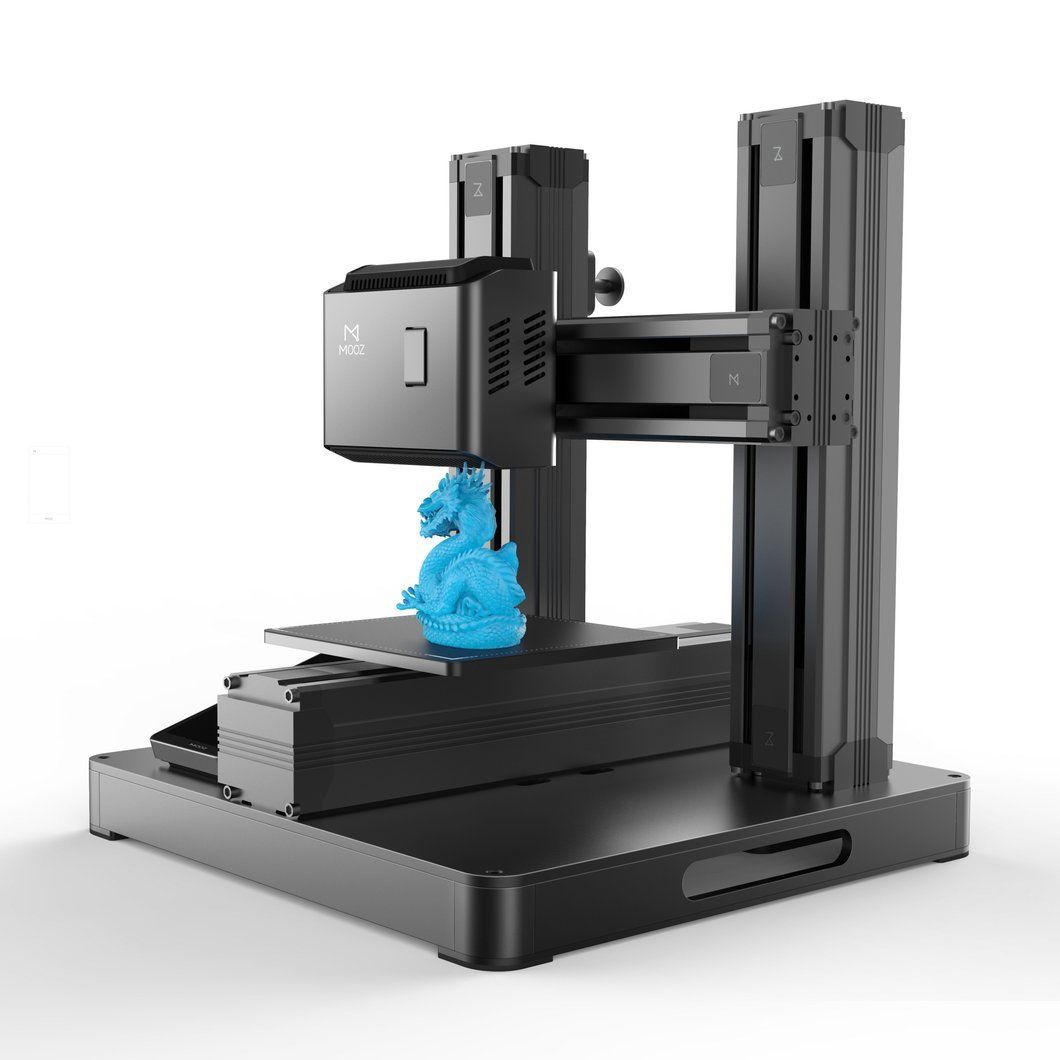

В 2014 стартовала серия PICASO 3D Designer, созданная в рамках которой PRO 250 пользуется популярностью, производится и продается и поныне.

Примененная в этом принтере технология быстрой двухэкструдерной печати JetSwitch перевернула представления о том, какой должна быть FDM-печать двумя материалами.

Наконец, старшая модель линейки, Designer X PRO, получившая в реинкарнацию в новом корпусе, до сих пор остается одним из лучших персональных 3D-принтеров с технологией FDM.

На производстве PICASO 3D нас встретил сооснователь и генеральный директор фирмы — Андрей Исупов.

Андрей рассказал нам о полном цикле производства оборудования, его этапах и разделении работ на конвейере. Всё это вы можете увидеть в видео.

Производство

Автоматика включена в рабочий процесс там, где требуется особая точность — при размещении элементов на печатных платах, их сборке и пайке. Большая часть работ, включая сборку узлов с многократной проверкой работоспособности и качества, производится вручную.

Главный инженер производственной площадки, Вячеслав, рассказал нам о сборке печатных плат.

“Специальные автоматические станки наносят на платы паяльную пасту по трафарету.

Размещают транзисторы и конденсаторы, прочие элементы.

Мелкие комплектующие подаются в сборочный станок на лентах с бобин.

После сборки плата проходит автоматический и визуальный контроль.

Платы проверяются сканирующей системой и сотрудниками на нескольких этапах сборки.

После сборки плата запекается при 270 градусах Цельсия — происходит расплавление припоя и прочное соединение компонентов.

В итоге мы имеем спаянную плату.

Дальше она отправляется на контроль качества, прошивку, выводной монтаж, проверки, а потом поступает в сборку.

Количество брака на производстве плат — 0,02%.”

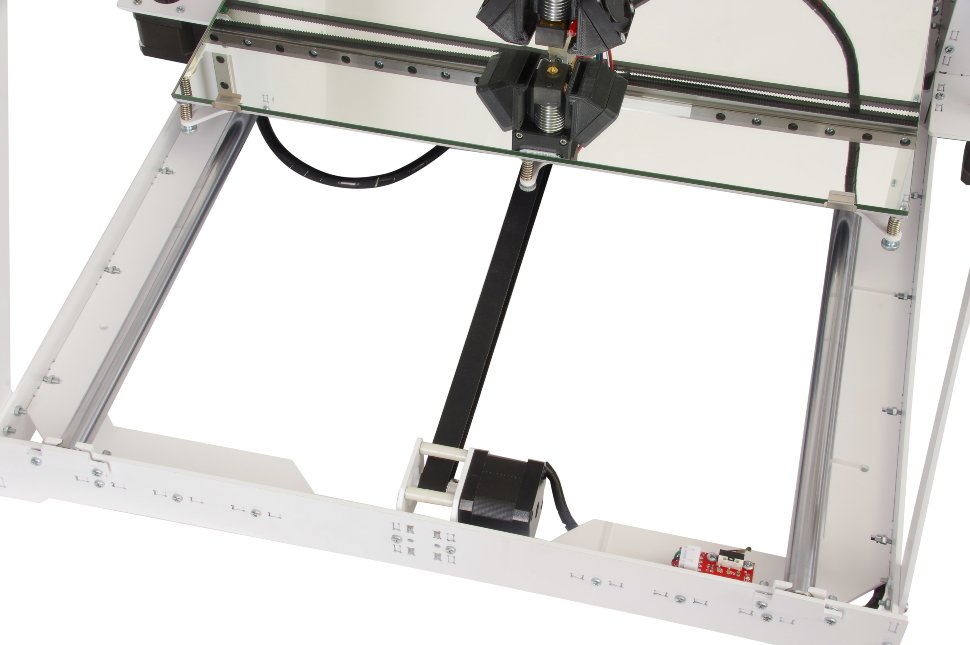

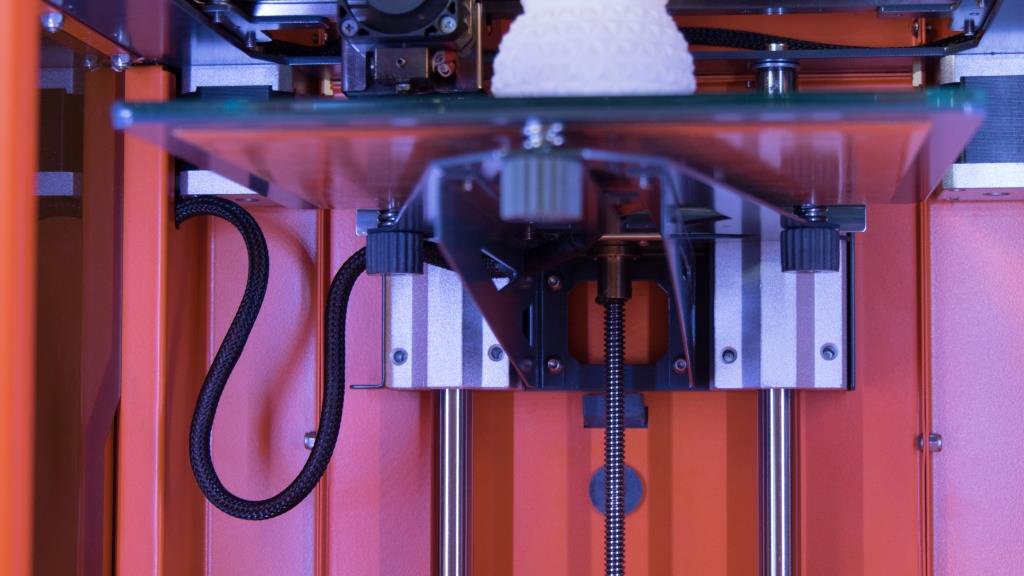

Участок сборки принтеров разделен на секции.

В одном месте собирают отсеки электроники — в отсек электроники устанавливается печатная плата, затем отсек уходит на проверку.

В следующей секции производится сборка столов — устанавливаются валы, проверяются все размеры, жесткость, дальше стол тоже уходит в ОТК.

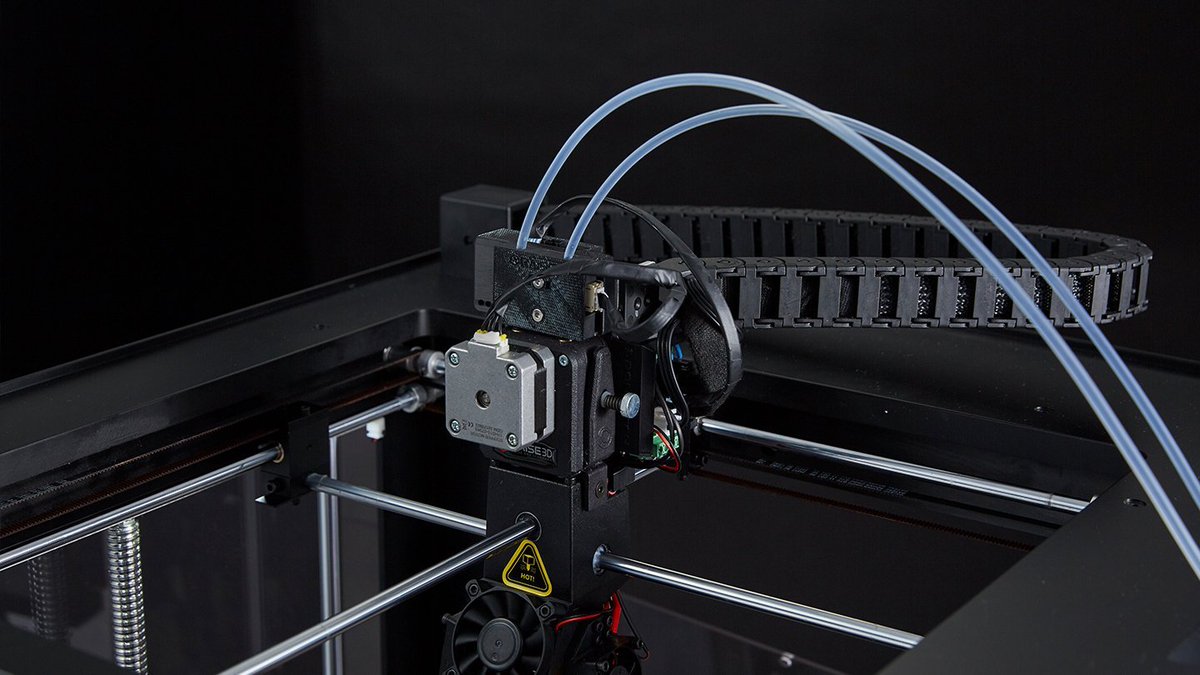

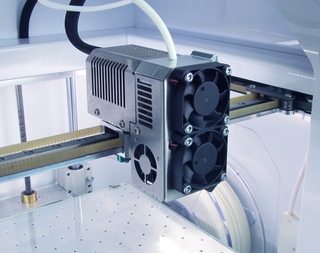

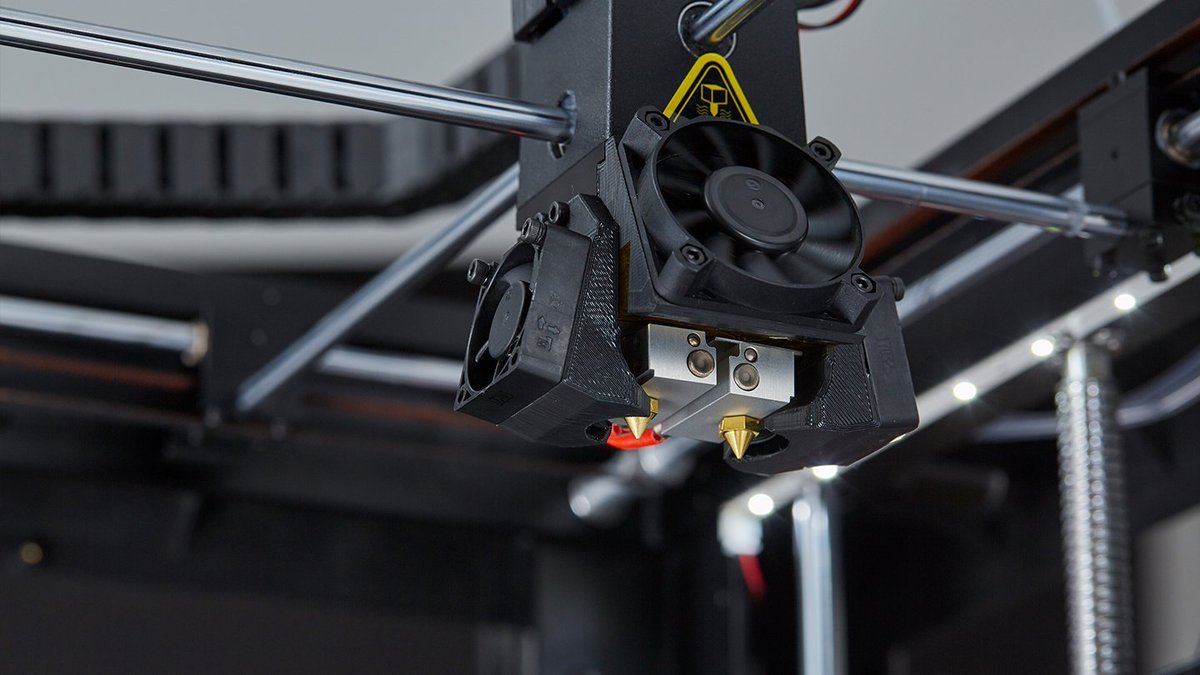

На сборке механики натягиваются ремни, устанавливается печатающая головка.

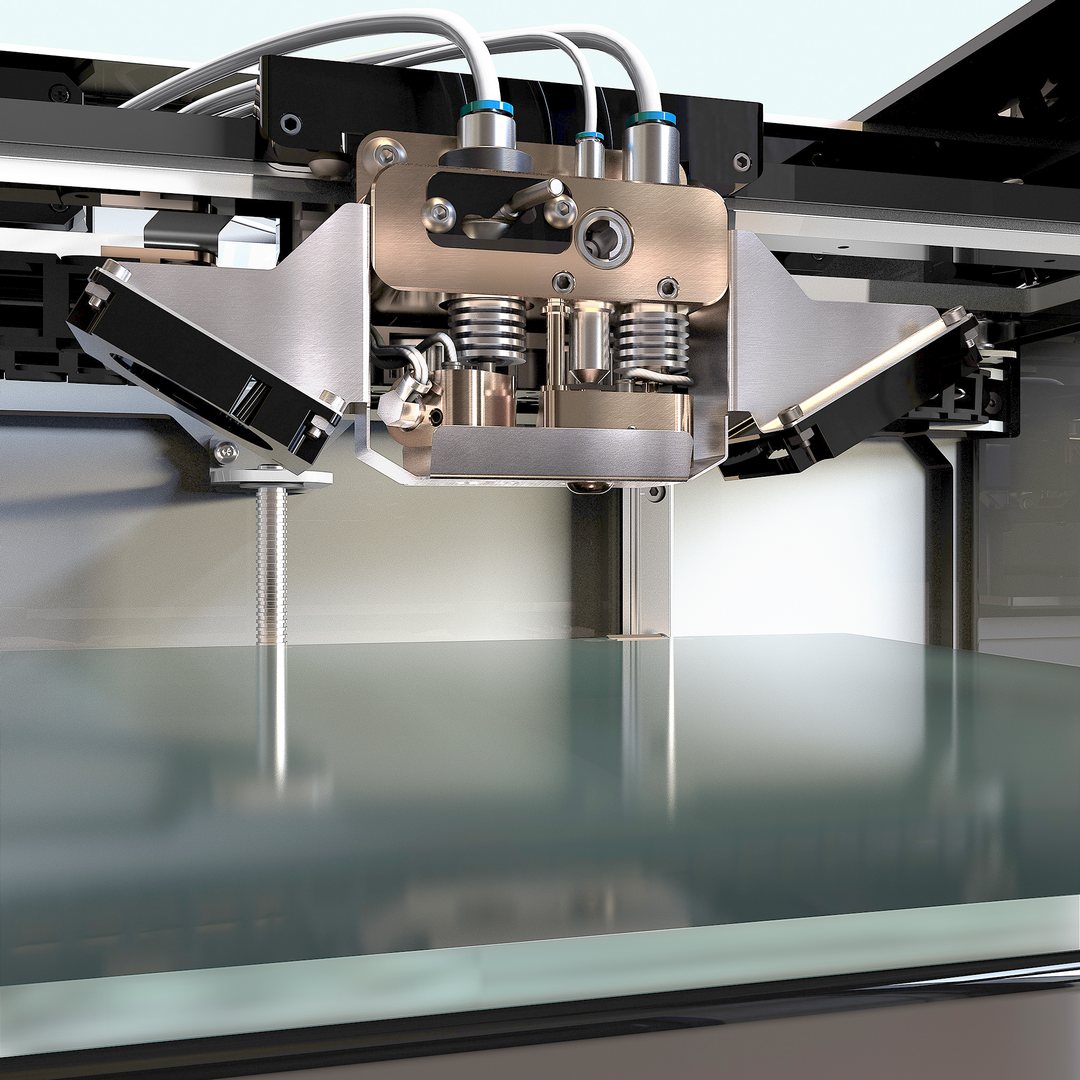

В секции сборки печатающих головок собирают гордость фирмы — печатающие головки с технологией JetSwitch.

Основная особенность этой печатной головки — очень быстрое переключение между материалами и высокое качество печати.

В конструкцию головы включены энкодеры, температурные и другие датчики. Конструкция выполняется с микронными допусками и содержит высококачественные компоненты, что здорово удорожает ее, но служит гарантией качества.

JetSwitch — уникальная разработка PICASO 3D, запатентованная в России, США, ЕС, Китае и Индии. На данный момент, JetSwitch обеспечивает самую быструю и качественную двухматериальную печать по технологии FDM, разработки других компаний отстают, даже таких, как Ultimaker.

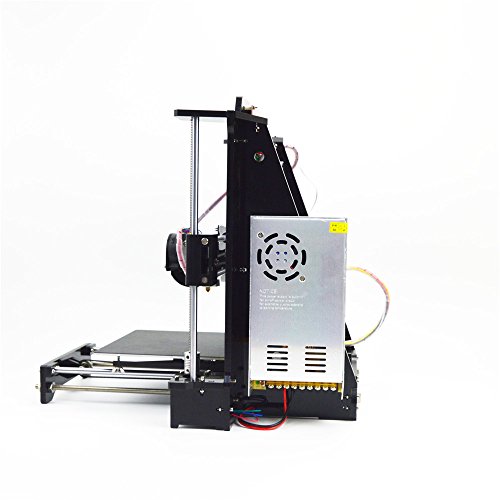

Принтеры собираются на каркасе, затем переходят в отдел корпусирования, где на них монтируется внешний корпус, после чего отправляются на тестирование.

Принтеры тестируют на протяжении нескольких дней, проверяют переключение, равномерность подачи, выравнивание стола, все узлы принтера проверяются в работе.

Большинство деталей принтера, такие как каркас, корпусные элементы, платы, производится различными предприятиями в России. Направляющие делает немецкая фирма BOSCH.

В Китае сейчас заказываются шаговые моторы, блоки питания, вентиляторы и стандартные узлы, которые там уже имеют достаточно высокое качество.

Закупаются только качественные детали проверенных производителей, это выходит недешево, но помогает сделать принтер отказоустойчивым и способным работать в режиме 24/7.

Собранные, протестированные и упакованные принтеры хранятся на конечном участке производства до отправки клиентам.

Интервью

С производства мы отправились в офис PICASO 3D, для более детальной беседы.

О названии. Почему именно PICASO?

Мы очень долго выбирали название, были и другие похожие варианты, но остановились именно на этом, как самом понятном, простом и красивом, в т.ч. и для выхода на европейский рынок, на который мы сразу нацелились.

Как ваше увлечение реп-рапом вылилось в производство коммерческого продукта, как так получилось?

На тот момент на рынке было очень мало предложений принтеров, были какие-то полуфабрикаты, никакого намека на дружелюбность к пользователю и эргономичность, простоту работы. Проще говоря, не было ни одного готового к работе профессионального продукта. Мы поняли, что это хорошая свободная ниша, и у нас было представление чем мы хотим ее занять.

Проще говоря, не было ни одного готового к работе профессионального продукта. Мы поняли, что это хорошая свободная ниша, и у нас было представление чем мы хотим ее занять.

Были ли среди первых клиентов производственные компании?

Не так много. Больше было предпринимателей, у которых появились свободные деньги и они решили попробовать что-то новое, вроде 3D-печати на заказ.

Как изменилась целевая аудитория за это время?

Сама технология развивается, оборудование становится более профессиональным, приходит больше клиентов из бизнеса разного калибра. Рост рынка мы видим в индустриальном применении, в работе с серьезными инженерными пластиками выдерживающими экстремальные нагрузки и температурные режимы.

Что нового в материалах?

Материалы с наполнением углеродным волокном появились относительно недавно. Это направление очень интересно тем, что материалы относительно недорогие и имеют очень хорошие прочностные характеристики, а принты из них выдерживают температуры около 200 градусов Цельсия.

Вы готовите какие-то новые материалы к выпуску на рынок?

Да, мы готовим два новых материала. Оба — угленаполненные, это материалы линейки Ultran. Один из них — более индустриальный, имеющий более высокие характеристики на выходе в готовых изделиях, но более гигроскопичный и требующий перед печатью сушки при температуре около 120 градусов в течение трех часов. Если содержать его при 80 градусах или в защищенной от влаги атмосфере, он будет стабильно работать. Второй материал — дороже, дает менее прочные детали, но намного меньше впитывает влагу из воздуха. Сейчас мы как раз проводим тесты, составляем таблицы свойств и к Top 3D Expo будем иметь на руках все характеристики, которые представим на выставке вместе с самими материалами. Основное применение наших материалов — всевозможные инженерные детали. Высокая прочность, слабое трение — очень хорошо подходит для всевозможных шестеренок. Прочность на разрыв в 2-2,5 раза выше, чем у ABS.

Очень интересно. Сколько такой пластик будет стоить?

Пока не буду раскрывать порядок цен, мы назовем их когда анонсируем линейку материалов к продаже. Конечно, стоимость будет выше, чем у бытовых пластиков типа PLA, ведь это материалы целевые, предназначенные для промышленности.

Конечно, стоимость будет выше, чем у бытовых пластиков типа PLA, ведь это материалы целевые, предназначенные для промышленности.

Каковы успехи PICASO 3D на международном рынке?

Пока мы ездим по международным выставкам, вызываем интерес у зарубежных коллег и потенциальных клиентов. Модель X PRO мы создавали именно под международный рынок. В этом году мы начнем рассылку демонстрационных образцов зарубежным дистрибьюторам, к концу года планируем выйти на полноценные международные продажи.

Сколько принтеров вы продаете ежегодно?

Цифры варьируются от года к году, в среднем это около 1500 машин, в этом году хотим продать 2000.

Как так вышло, что у вас вообще есть какие-то конкуренты в России?

Одна компания не может занять весь рынок — существует антимонопольное законодательство. Мы и не стремимся создавать машины для закрытия всех сегментов. Есть ниши, которые пока не входят в наш круг интересов, наша главная цель — создать максимально качественные аппараты в своем сегменте, а не закрыть весь рынок абы чем. Мы с самого начала не хотели делать маленькие хоббийные принтеры — они нам просто не интересны. Мы делаем аппараты для практического промышленного применения, это совсем другая история. Создав JetSwitch и X PRO на его основе, мы подготовили себе платформу для производства новинок, которые отвечают нашим стандартам качества и входят в наш круг интересов.

Мы с самого начала не хотели делать маленькие хоббийные принтеры — они нам просто не интересны. Мы делаем аппараты для практического промышленного применения, это совсем другая история. Создав JetSwitch и X PRO на его основе, мы подготовили себе платформу для производства новинок, которые отвечают нашим стандартам качества и входят в наш круг интересов.

Будет что-то новенькое? Когда мы узнаем об этом?

Часть мы покажем уже на Top 3D Expo 10 апреля, остальное позже, посмотрим когда.

Как ты видишь развитие аддитивных технологий и цифрового производства вообще? Считаешь ли, что персональный 3D-принтер будет на столе у каждого инженера?

Был такой лозунг “3D-принтер в каждый дом”, так вот — в него я не верю. Этот продукт не для дома. Конечно, есть увлеченные люди, которые и станки дома ставят, и для них эксплуатация 3D-принтера не будет проблемой. Но основная целевая аудитория — профессионалы, для которых это незаменимый инструмент — конструкторы, инженеры. Да, в работе конструктора — самый оптимальный вариант, когда на каждом рабочем месте есть свой персональный 3D-принтер.

Да, в работе конструктора — самый оптимальный вариант, когда на каждом рабочем месте есть свой персональный 3D-принтер.

Как ты видишь развитие аддитивных технологий в ближайшем будущем?

Никто не знает, какие новые технологии могут появиться на рынке в любой момент и изменить “правила игры”. Пример — технология CLIP, которая возникла внезапно, поменяла SLA-технологии. Что касается FDM, если смотреть на то, что мы имеем сейчас, скорее всего — недорогой сегмент персональных FDM-принтеров начнет меняться — машины будут постепенно дорожать, но намного быстрее увеличивать свои возможности. В первую очередь это касается печати более прочными и более конструктивными материалами.

История PICASO 3D — отличный пример того, что цифровое производство в России живет и развивается, а также прекрасная иллюстрация того, что обычные студенты могут создать свой крутой проект и он станет коммерчески успешным. Я желаю команде PICASO 3D развития на российском рынке, признания на международной арене, а также еще большего количества новинок.

Приглашаем вас на выставку-конференцию Top 3D Expo, которая состоится 10 апреля в Технополисе «Москва». Вход бесплатный, регистрируйтесь на сайте и приходите, предъявив паспорт.

На выставке вы сможете увидеть «живьем» 3D-принтеры PICASO 3D и напечатанные на них образцы, задать вопросы сотрудникам компании и узнать много нового и интересного.

Также в экспозиции — промышленный робот KUKA, болид Bauman Racing Team, стенд виртуальной реальности VR Concept и многое другое.

Крупнейшие компании в секторе 3D-печати, торгующиеся на бирже

3D-печать возникла еще в конце 1980-х годов. По итогам 2018 г. объем рынка 3D-печати по разным оценкам достигал от $9 трлн до $10 трлн. Расчеты делались на основе расходов по выпуску принтеров, комплектующих и 3D-печати.

В ближайшие годы экспертные агентства (IMARC, Inkwood Reasearch, Marketwatch и др.) прогнозируют уверенный рост не менее чем на 20% в год. При таком раскладе к концу 2025 г. масштаб всего сегмента 3D-печати достигнет минимум $32 трлн — в 3,5 раза выше текущих значений.

масштаб всего сегмента 3D-печати достигнет минимум $32 трлн — в 3,5 раза выше текущих значений.

Перспективы сектора делают его привлекательным для инвесторов. Рассмотрим самые крупные и устойчивые компании данного сегмента, акции которых могут быть рассмотрены к покупке и занять достойное место в вашем портфеле.

1. HP Inc (NYSE: HPQ). Капитализация: $29,3 млрд

Компания HP производит компьютеры, принтеры, планшеты и ряд других устройств. Выпуск 3D-принтеров не является основной специализацией компании, но в сегменте 3D-печати HP занимает одну из лидирующих позиций. В 2014 г. компания разработала технологию Multi Jet Fusion, которая позволила увеличить производительность и снизить себестоимость профессиональных (промышленных) 3D-принтеров. Технология успешно применяется в массовом производстве принтеров с 2016 г.

В 2017 г. HP открывает первую в мире 3D-лабораторию, оснащенную принтерами в разных состояниях сборки и необходимыми инструментами для экспериментов с устройствами. Компания открыла первые возможности для тестирования новых материалов в 3D-принтерах с целью увеличения эффективности.

Компания открыла первые возможности для тестирования новых материалов в 3D-принтерах с целью увеличения эффективности.

В 2018 г. HP открывает совместный с китайской Guangdong производственный центр в Гуандуне (Китай), который стал крупнейшим подобным проектом по 3D-печати в Азиатско-Тихоокеанском регионе и Японии. Производство оснащено десятью высокотехнологичными принтерами нового поколения HP Metal Jet для выпуска деталей и прототипов для промышленных клиентов.

2. Proto Labs (NYSE: PRLB). Капитализация: $2,56 млрд

Компания основана в 1999 г. и имеет более 10 производственных площадок в семи странах. Головной офис расположен в Миннесоте. Специализацией компании является выпуск деталей для других производственных компаний. Корпорация позиционирует себя как самая быстрая в мире по производству заказных прототипов и готовых деталей для промышленных клиентов. В 2014 г. Proto Labs запустила выпуск деталей с помощью 3D-печати.

Помимо 3D-печати компания производит детали на оборудовании с ЧПУ (числовое программное управление), занимается литьем деталей под давлением, а также выпускает детали из листового металла. В 2015 г. Proto Labs купила Alphaform (со специализацией в области инновационной 3D-печати) с подразделениями в Германии, Финляндии и Великобритании. Это позволило компании расширить свое направление 3D-печати в Европе. Для диверсификации бизнеса и внедрения производства на основе листового металла компания приобрела Rapid Manufacturing в 2017 г. за $120 млн.

3. 3D Systems (NYSE: DDD). Капитализация: $1,01 млрд

3D Systems основана изобретателем Чаком Халлом в 1986 г., став первой в мире компанией в сфере 3D-печати. Производит 3D-принтеры и комплектующие, в том числе программное обеспечение, а также занимается их проектированием. Компания предоставляет свои услуги на разных этапах проектирования, разработки и выпуска продукции для многих крупных отраслей, включая аэрокосмическую, автомобильную, медицинскую, развлекательную и другие сферы. Необходимо отметить, что корпорация работает в том числе с розничными потребителями. Диверсификация бизнеса внутри 3D сегмента делает компанию финансово стабильной.

Необходимо отметить, что корпорация работает в том числе с розничными потребителями. Диверсификация бизнеса внутри 3D сегмента делает компанию финансово стабильной.

Штаб-квартира 3D Systems расположена в городе Рок-Хилл (Южная Каролина, США). Число сотрудников компании превышает 2600 (по состоянию на конец 2018 г.), что в два раз выше, чем пять лет назад.

4. Stratasys (NASDAQ: SSYS). Капитализация: $0,98 млрд

Компания основана в 1989 г. Скоттом Крампом. В основу технологии легла идея о создании формы фигуры методом наслоения после того, как в 1988 г. Скотт решил сделать игрушечную игрушку для дочери, используя пистолет с клеевым наполнителем. В 1992 г. компания Stratasys выпустила свой первый продукт 3D Modeler.

На сегодняшний день Stratasys выпускает промышленные и настольные 3D-принтеры и сопутствующие аксессуары. В спектр услуг входит установка, обслуживание и обучение по работе с принтерами. Компания обслуживает разные отрасли промышленности, разрабатывая технологии для производства прототипов и деталей. Первое публичное размещение акций Stratasys состоялось в 1994 г. по $5 за акцию и общим объемом $5,7 млн. Головной офис располагается в Миннесоте.

Первое публичное размещение акций Stratasys состоялось в 1994 г. по $5 за акцию и общим объемом $5,7 млн. Головной офис располагается в Миннесоте.

5. Materialise (NASDAQ: MLTS). Капитализация: $0,88 млрд

Компания Materialise зарегистрирована в 1990 г. в бельгийском Левене и специализируется на услугах 3D-печати и программном обеспечении для 3D-принтеров. Как и другие лидеры данного сектора, Materialise работает с различными крупными производителями по всему миру (Adidas, HP), однако существенная доля бизнеса приходится на сотрудничество с медицинскими центрами и учреждениями. Портфель компании включает более 150 медицинских патентов. Офисы Materialise находятся в 18 странах, в том числе один офис расположен на территории СНГ на Украине.

Сравнение эмитентов

Самой дорогой компанией среди лидеров является HP, что обусловлено масштабами и диверсификацией бизнеса компании во всем технологическом сегменте. 3D Systems, Stratasys и Materialise специализируются исключительно на сегменте 3D-печати, при этом их капитализация находится на одном уровне. Proto Labs имеет три направления помимо 3D-печати и занимает промежуточное положение по капитализации среди нашего списка.

3D Systems, Stratasys и Materialise специализируются исключительно на сегменте 3D-печати, при этом их капитализация находится на одном уровне. Proto Labs имеет три направления помимо 3D-печати и занимает промежуточное положение по капитализации среди нашего списка.

Самой недооцененной компаний по показателю EV/EBITDA является HP, но сравнивать ее с другими эмитентами по данному мультипликатору некорректно из-за дифференциации продуктов и услуг компании. Самый высокий EV/EBITDA у 3D Systems, и с этой точки зрения бумаги не так привлекательны для покупки. Тем более, в последние четыре года акции 3D Systems находятся в стабильном боковике без технических предпосылок к росту.

Оставшиеся три компании, на наш взгляд, могут представлять интерес. При этом если ваша долгосрочная цель получить максимальную прибавку от роста сектора 3D-печати, то вложения в акции HP менее предпочтительны по сравнению с другими бумагами. Ведь реакция акций компаний с прямой специализацией более чувствительна к изменениям в секторе. Ниже представлены консенсус-прогнозы инвестдомов по данным Reuters, согласно которым наибольший потенциал сейчас у акций Stratasys (14,9%) и Materialise (13,6%).

Ниже представлены консенсус-прогнозы инвестдомов по данным Reuters, согласно которым наибольший потенциал сейчас у акций Stratasys (14,9%) и Materialise (13,6%).

HP Inc (NYSE: HPQ): $20,5 (+3,4%)

Proto Labs (NYSE: PRLB): $98,7 (+3,0%)

3D Systems (NYSE: DDD): $8,6 (+0,6%)

Stratasys (NASDAQ: SSYS): $20,8 (+14,9%)

Materialise (NASDAQ: MLTS): $19,2 (+13,6%)

ОТКРЫТЬ СЧЕТ

БКС Брокер

3D принтеры, сканеры и комплектующие от «3D-Shop Center»

Центр аддитивных технологий 3D-Shop Center.Наш центр начал свою работу в 2013 году с покупки первого 3D принтера. С этого момента активно занимаемся внедрением технологий аддитивного производства, 3D-моделированием и продажей 3d принтеров по всей России.

Количество выполненных сделок сотрудниками компании уже давно перешло за тысячи. Нашими любимыми клиентами стали более 350 компаний.

А в нашем магазине представлено 990 наименований товаров в наличии и более 10000 доступно под заказ, забрать заказ можно с нашего склада или заказать доставку.

Новые технологии 3D-моделирования

Наша компания — это сервис по разработке и изготовлению пластиковых, металлических, резиновых деталей, с помощью 3D сканеров и 3D принтеров.

Предлагаем профессиональные услуги:

- 3D-печать пластиками, полимерами, металлами, керамикой;

- 3D-моделирование, проектирование, визуализация;

- 3D-сканирование высокоточное, художественное;

- Обратное проектирование, реверс-инжиниринг;

- Промышленный дизайн;

- Разработка программ ЧПУ;

- Разработка пресс-форм;

- Литье пластиков в пресс-формы.

Мы также поставляем под Ваши задачи российские и зарубежные 3D принтеры, сканеры, комплектующие и расходные материалы к ним по самым выгодным ценам с доставкой по всей России и СНГ.

Являемся официальными представителями зарубежных фирм, имеем возможность поставлять товары редких категорий и видов из-за границы непосредственно с заводов-производителей по выгодным ценам.

Мы сотрудничаем с крупнейшим производителями: Stratasys, 3D Systems, Ultimaker, Makerbot, Formlabs, XYZ Printing, Photocentric, TotalZ, PrintBox3D, REC, Filamentarno, СТРИМПЛАСТ, SIAB, КРАМП, Concept Laser, ArCam, Raise3D, SLM, MZ3D и другие.

Оборудование данных брендов позволяет создавать трехмерные модели, прототипы и объекты для различных отраслей промышленности: строительства, медицины, аэрокосмической сферы. Техника пригодна для творчества, обучения, решения профессиональных задач дизайнеров и других специалистов.

3d принтеры в Рязани

На нашем сайте собрана обширная база 3D-принтеров. Особенности представленного оборудования:

- Оригинальная техника широкого профиля для работы дома, на предприятии, в малом бизнесе от Stratasys, 3D Systems, Ultimaker, Makerbot, Formlabs, XYZ Printing, Photocentric, TotalZ, PrintBox3D;

- Поставки комплектующих и расходных материалов;

- Гарантийный срок от производителя – 12 месяцев;

- Высококачественная конструкция, электронные элементы, надежность сборки;

- Возможность работы с пластиком, резиной, металлом;

- Высокая точность и скорость создания моделей и прототипов.

3D-сканеры в ассортименте

Предлагаем самый большой ассортимент 3D сканеров для бесконтактного измерения различных объектов. Устройства высокоэффективны, просты в обслуживании и эксплуатации.

Устройства высокоэффективны, просты в обслуживании и эксплуатации.

Модели могут сшиваться по маркерам, геометрии, на поворотном столе. Время сканирования в зависимости от аппарата составляет 12 и более секунд. Продаем оборудование российского и зарубежного производства.

Техника используется для:

- Моделирования;

- Реверс-инжиниринга;

- Оцифровки сложных геометрических объектов;

- Контроля качества;

- Перевода физических объектов в трехмерный формат.

Представленные на сайте агрегаты обеспечивают высокую точность и детализацию моделей.

Материалы для 3D-печати

Наша компания единственная в городе Рязань и Рязанской области поставляет расходные материалы Stratasys, 3D Systems, Ultimaker, Makerbot, Formlabs, XYZ Printing, Photocentric, TotalZ, PrintBox3D, REC, Filamentarno, СТРИМПЛАСТ, SIAB, КРАМП.

Мы поставляем пластики PLA, ABS, FLEX разных цветов и видов. Они предназначены для трехмерной печати, производства игрушек, дизайнерских элементов и деталей. К каждому бренду техники предоставляем свои расходники и обеспечиваем поставки в любой регион России.

К каждому бренду техники предоставляем свои расходники и обеспечиваем поставки в любой регион России.

Преимущества работы с 3D-Shop Center

- Предоставляем более 25 видов различных услуг по 3D моделированию, обратному проектированию и изготовлению деталей на заказ.

- Оказывает техническую поддержку и сервисное обслуживание моделей 3D

принтеров, сканеров. - Доставляем оригинальные аппараты и комплектующие по всей России.

- Проводим бесплатное обучение студентов современным технологиям компьютерного 3D моделирования и цифрового производства деталей. Берем студентов на летнюю практику.

- Единственные в России предоставляем полный цикл услуг по разработке,

производству и контролю выпускаемой продукции от идеи и прототипа до готовой партии. - Профессионально оказываем услуги высокоточной 3Dпечати, 3D сканирования и реверс-инжиниринга с гарантией соблюдения размеров и точно в срок.

- Имеем филиалы и производства в Москве (головной офис), Рязани (магазин, склад), Новомосковске (производство линейки расходных материалов), Сочи (центр аддитивных технологий).

- Предоставляем скидки до 30 % по партнерскому соглашению для наших клиентов.

- Обеспечиваем доступные цены, с клиентом работает персональный менеджер, осуществляем внешний и внутренний контроль, гарантируем сроки и качество.

Чтобы узнать подробнее о нашей деятельности, позвоните по телефону +7 (930) 783-19-41 или оставьте заявку на нашем сайте. Всегда рады новым клиентам! Обращайтесь.

Поставить печать на поток: в России создан проволочный 3D-принтер | Статьи

Внедрение российского проволочного принтера позволит сжать сроки изготовления деталей космических аппаратов с нескольких месяцев до нескольких часов. При этом в отличие от порошковых аналогов он будет способен производить крупногабаритные металлоконструкции, что расширит применение аддитивных технологий в машиностроении. Впервые новую технику планируется применить при изготовлении титановых шар-баллонов для космической техники, выпускаемой РКЦ «Прогресс» (входит в состав госкорпорации «Роскосмос»). Дальнейшее внедрение технологии позволит отказаться от сварных соединений в велосипедных рамах, кузовах автомобилей и фюзеляжах самолетов, что увеличит сроки их эксплуатации. Промышленный вариант нового принтера планируется выпустить в первой половине 2020 года, после чего будет запущено серийное производство устройства.

Дальнейшее внедрение технологии позволит отказаться от сварных соединений в велосипедных рамах, кузовах автомобилей и фюзеляжах самолетов, что увеличит сроки их эксплуатации. Промышленный вариант нового принтера планируется выпустить в первой половине 2020 года, после чего будет запущено серийное производство устройства.

Современные порошковые принтеры для создания металлических объектов используются в основном для печати небольших деталей, которые устанавливают в особенно ответственных узлах и дорогостоящих прототипах. Расширить применяемость технологии можно при замене порошка на проволоку — в этом случае индустрия получит возможность применения аддитивных технологий для производства крупногабаритных металлических конструкций, а скорость печати увеличится на порядок. Российские ученые поддержали эту идею, создав первый отечественный проволочный 3D-принтер.

Фото: metalworking-expo.com

— В нашей установке используется стандартная сварочная либо специально изготовленная проволока, которая расплавляется под воздействием электронных пучков в вакуумной камере, — рассказал директор Института физики прочности и материаловедения СО РАН Евгений Колубаев. — Слой за слоем расплавленные капли металла проволоки соединяются, формируя изделия сложной формы.

— Слой за слоем расплавленные капли металла проволоки соединяются, формируя изделия сложной формы.

По словам эксперта, эта технология хороша тем, что при правильно подобранном режиме в материале не образуются поры и отсутствует окисление, что защищает металл от потери прочности.

Дополнительное преимущество разработки — возможность печати одной детали с помощью нескольких проволок из разных металлов, что позволяет уйти от традиционных сварных и заклепочных соединений. В данном случае их заменяют переходные зоны, которые состоят сразу из нескольких материалов, образующих прочный композит.

Фото: Depositphotos

По словам ученых, именно области сварных швов и других типов соединений чаще всего страдают при динамических нагрузках, что ограничивает срок службы таких изделий, как велосипедные рамы, кузовы автомобилей и фюзеляжи самолетов. Таким образом, в будущем технология проволочной печати способна продлить время эксплуатации транспортных средств и увеличить безопасность их использования.

В первую очередь новый принтер будет использоваться для изготовления деталей космической техники. В частности, с его помощью планируется модернизировать процесс производства титановых шар-баллонов на предприятии РКЦ «Прогресс». Эти изделия применяются в космических аппаратах для хранения компонентов топлива, кислорода и других необходимых в полете веществ.

— Традиционная технология производства шар-баллонов достаточно сложна и подразумевает попутное изготовление специальных пресс-форм и оснастки, что заметно замедляет работу и увеличивает срок изготовления одной заготовки примерно до полугода (далее необходимо провести ее финальную механическую обработку), — пояснил Евгений Колубаев. — Если же говорить про 3D-печать заготовки, то она не требует разработки и изготовления дополнительных приспособлений и технологический цикл занимает часы, а не месяцы.

Таким образом, в результате внедрения технологии космические аппараты можно будет создавать намного быстрее и дешевле.

Фото: Depositphotos

— Технология проволочной печати развивается в мире уже около 10 лет, и появление новых устройств в России действительно расширяет возможности индустрии по созданию габаритных изделий — даже несмотря на то, что полученные новым способом заготовки обладают достаточно грубыми поверхностями и нуждаются в последующей механической обработке, — считает и.о. директора ИВЦ «Региональный инжиниринговый центр» Уральского федерального университета Алексей Меркушев. — При этом новые принтеры могут пригодиться не только для производства компонентов космических аппаратов на Земле, но и использоваться для печати металлических изделий в космосе (например, на борту МКС), поскольку проволока в условиях невесомости не разлетается, подобно порошку.

В пресс-службе госкорпорации «Роскосмос» «Известиям» подтвердили заинтересованность в использовании разработки для создания компонентов космической техники.

В настоящее время ученые уже нашли индустриального партнера для производства проволочных принтеров и изготовили два экспериментальных образца для отработки технологии.

— Сборка устройства идет у нас полным ходом, и мы планируем закончить ее в начале марта, после чего последуют его пробные запуски, — отметил главный инженер ЗАО «Сеспель» Валерий Индубаев. — Мы надеемся, что благодаря возможности печатать крупногабаритные детали новый принтер вызовет значительный интерес на рынке — тем более что сейчас мы наблюдаем быстрый прогресс аддитивных технологий, от которого промышленные компании стараются не отставать.

Ожидается, что промышленный вариант принтера будет готов уже в первой половине 2020 года, после чего будет запущено серийное производство устройства.

ЧИТАЙТЕ ТАКЖЕ

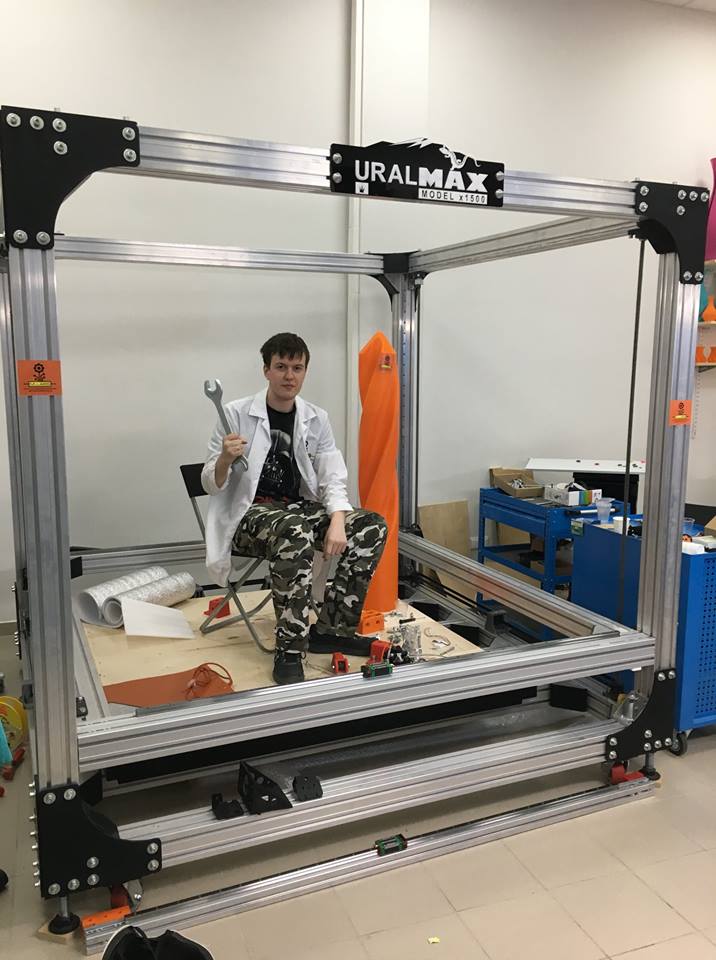

FDM принтеры большого формата Discovery 3D Printer

Основные преимущества Discovery 3D Printer | Технология и особенности процесса 3D-печати | Сферы применения | Линейка оборудования | История внедрения: FDM-печать для нужд военно-морского флота | Итоги: кратко

Мы уже видим реальные примеры

невероятной гибкости и эффективности аддитивного производства в условиях глобального экономического кризиса. Эксперты утверждают, что пандемия приблизит Четвертую промышленную революцию, и сегодня многие предприятия видят в цифровых технологиях средство выживания, а не просто повышения конкурентоспособности на рынке.

Эксперты утверждают, что пандемия приблизит Четвертую промышленную революцию, и сегодня многие предприятия видят в цифровых технологиях средство выживания, а не просто повышения конкурентоспособности на рынке.

iQB Technologies продолжает расширять свой продуктовый портфель: в апреле 2020 года наша компания стала эксклюзивным дистрибьютором на территории России промышленных 3D-принтеров Discovery 3D Printer испанского производителя CNC Barcenas. Мы впервые представляем оборудование для 3D-печати крупногабаритных изделий и прототипов на базе технологии FFF/FDM.

CNC Barcenas – достаточно молодой бизнес: ему чуть больше десяти лет. С 2009 года компания специализируется на производстве станков с ЧПУ (фрезерных, гравировальных и лазерной резки), а в 2014-го расширила свои мощности, приступив к разработке, проектированию и производству уникальных промышленных 3D-принтеров.

Бампер

Оборудование: Super Discovery 3D Printer, материал: ABS-пластик с углеволокном, размеры: 1800 х 600 х 4500 мм, вес: 12 кг

Первым решением для рынка 3D-печати стала установка Discovery 3D Printer, за ней последовала еще более инновационная и крупноформатная модель Super Discovery 3D Printer, работающая по технологии прямой экструзии гранул полимеров. В 2019 году была представлена рабочая станция Super Discovery 3D Printer Workstation – система промышленной 3D-печати и постобработки. Наконец, в 2020-м увидела свет обновленная и усовершенствованная модификация Discovery 3D Printer 2020. CNC Barcenas продолжает свои новаторские разработки, и сегодня это один из лидеров на европейском рынке крупноформатной 3D-печати, имеющий в своем послужном списке немало масштабных проектов.

В 2019 году была представлена рабочая станция Super Discovery 3D Printer Workstation – система промышленной 3D-печати и постобработки. Наконец, в 2020-м увидела свет обновленная и усовершенствованная модификация Discovery 3D Printer 2020. CNC Barcenas продолжает свои новаторские разработки, и сегодня это один из лидеров на европейском рынке крупноформатной 3D-печати, имеющий в своем послужном списке немало масштабных проектов.

Оставьте онлайн-заявку, и мы подробно проконсультируем вас по вопросам внедрения 3D-печати в промышленности!

Основные преимущества Discovery 3D Printer

-

Гораздо более низкая стоимость принтеров, чем у конкурентов, предлагающих ту же технологию и аналогичный уровень качества.

-

Постоянное развитие технологий и расширение опыта по направлениям 3D-печати и станкостроения.

-

Все оборудование полностью разрабатывается и изготавливается на предприятиях CNC Barcenas в Испании.

-

Возможность кастомизации принтера под задачи каждого отдельного клиента.

-

Лучшие компоненты приводов и моторов для качественной и быстрой печати.

-

Корректировка неровностей во время печати (калибровка сопел и платформы).

-

Отладка оборудования до 100% результата.

-

Открытая система материалов позволяет существенно снизить эксплуатационные издержки.

-

Внутренние камеры в принтерах, обеспечивающие дистанционный мониторинг производственного процесса с любого устройства.

-

Простота эксплуатации оборудования и интуитивно понятное ПО Simplify 3D.

Прототип крышки

Оборудование: Discovery 3D Printer, материал: 3D850, размеры: 29 х 19 х 4,5 см, вес: 146 г

Технология и особенности процесса 3D-печати

Технология FFF (Fused Filament Fabrication), используемая в установках Discovery 3D Printer, – полный аналог FDM (Fused Deposition Modeling – моделирование методом послойного наплавления). Это наиболее доступная и популярная аддитивная технология, она знакома всем пользователям домашних 3D-принтеров, но широко применяется и для решения серьезных производственных задач. К ее несомненным преимуществам относятся высокая производительность, возможность изготавливать крупногабаритные изделия и относительно небольшая стоимость оборудования и расходных материалов.

Недостатки этого метода – наибольшая среди всех аддитивных технологий степень шероховатости поверхности (качество зависит от диаметра сопла и от материалов), риск растекания пластика и повышенная чувствительность к перепадам температур. Заметим, что модель Super Discovery 3D Printer, оснащенная фрезой, сразу же исправит шероховатость и проведет постобработку изделия прямо в камере принтера.

Заметим, что модель Super Discovery 3D Printer, оснащенная фрезой, сразу же исправит шероховатость и проведет постобработку изделия прямо в камере принтера.

В качестве расходных материалов используются термопластики или композиты в виде намотанных на катушки нитей (так называемые филаменты), или гранул. Их ассортимент очень разнообразен и позволяет выбрать наиболее подходящие для решаемых задач по физико-механическим свойствам материалы – ABS, PLA, нейлон, поликарбонаты, полиамиды, полистирол, полиэтилен и многие другие.

Построение объекта в Discovery 3D Printer

Процесс создания изделия по технологии FDM/FFF включает следующие этапы:

-

Экспорт 3D-модели в программное обеспечение 3D-принтера в формате .stl.

-

Подготовка к печати: деление модели на слои и ориентация на платформе построения, при необходимости – создание поддержек.

В результате генерируется G-код, содержащий все настройки печати.

В результате генерируется G-код, содержащий все настройки печати.

-

Процесс печати путем послойной экструзии (выдавливания) расплавленного материала. Экструдер (печатающая головка) перемещается снизу вверх по осям X и Y, по оси Z движется рабочая платформа.

-

Извлечение напечатанного объекта из 3D-принтера, удаление поддержек, постобработка.

Метод печати филаментами используется в младшей модели линейки Discovery 3D Printer. В установках Discovery Super 3D Printer и Discovery Super 3D Printer Workstation реализована новаторская технология прямой экструзии гранул полимера (Direct Extrusion of Pellet). Отличие от стандартной FDM заключается в том, что расходные материалы имеют вид гранул, а не нитей. Этот способ дает возможность ускорить и сделать более экономичным изготовление крупных объектов.

Вертолетное кресло

Оборудование: Super Discovery 3D Printer, материал: ABS-пластик с углеволокном, размеры: 120 х 70 х 45 см, вес: 20 кг

Статуя

Оборудование: Super Discovery 3D Printer, материал: ABS-пластик с целлюлозным волокном, высота: 1,87 м, вес: 45 кг

Сферы применения Discovery 3D Printer

Каждая отрасль имеет свою специфику, именно поэтому CNC Barcenas адаптирует производимые 3D-принтеры к требованиям конкретных задач и проектов, где требуется быстрое прототипирование или быстрое производство конечных изделий. Discovery 3D Printer могут быть успешно задействованы в следующих отраслях:

Discovery 3D Printer могут быть успешно задействованы в следующих отраслях:

Мы напечатали крупногабаритные детали и сэкономили около 70% расходов, которые обычно идут на изготовление прототипов субподрядчиками

Хуан Галиндо Перес, менеджер отдела прототипирования компании BSH Spain

Линейка оборудования

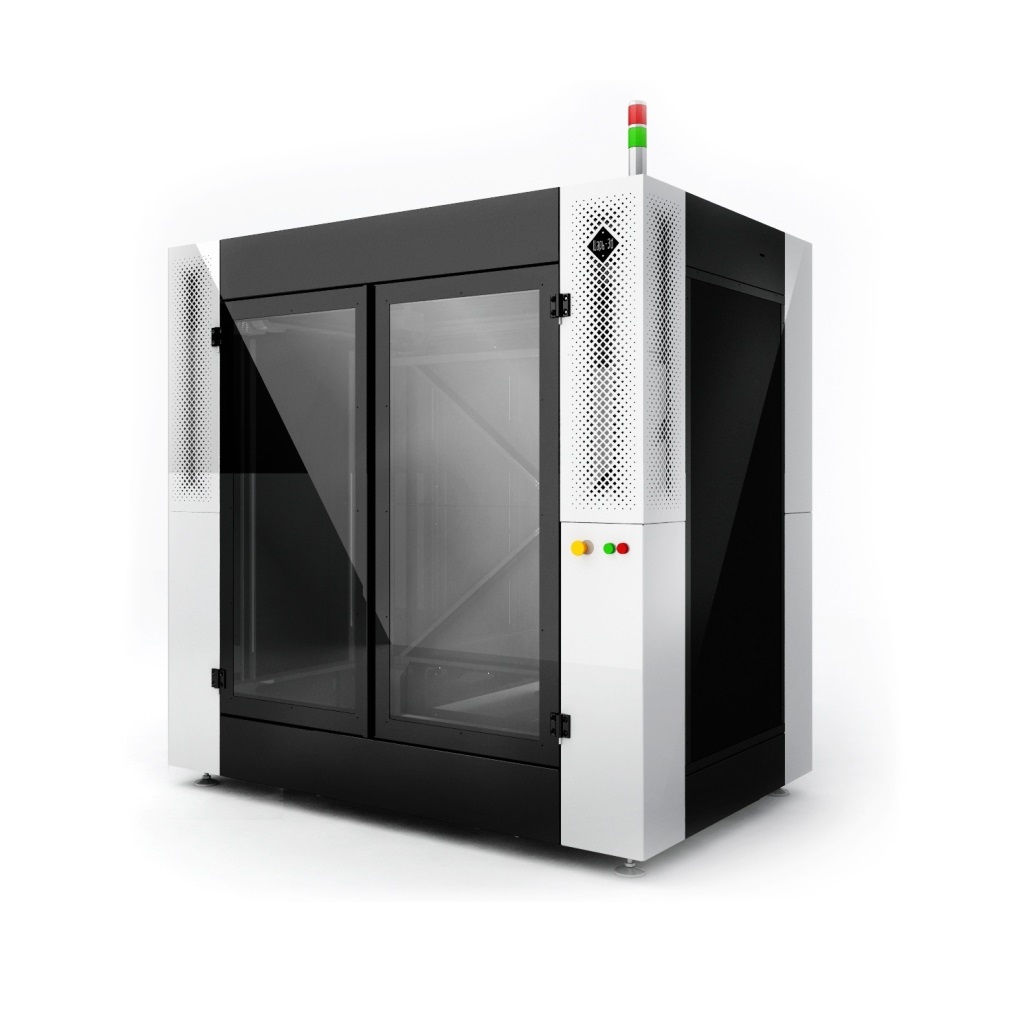

Discovery 3D Printer

Промышленный 3D-принтер на базе технологии FFF предназначен для изготовления крупных деталей из технического пластика в рамках сложных и долгосрочных проектов. В качестве расходных материалов можно использовать все доступные на рынке филаменты, соответствующие стандартному формату 1,75 мм. Принтер оснащен встроенной системой двойной экструзии, которая может использоваться для создания поддержек и деталей из разных материалов разных цветов. Discovery 3D Printer – одно из самых привлекательных решений на рынке по соотношению цены и качества, учитывая габариты печатаемых изделий.

-

Работает с пластиками PLA, ASA, ABS, PA, HIPS, 3D850, PETG. ABS Medical, ABS Hi и др.

-

Полностью закрытая камера и платформа с нагревом (до 175 °С) с функцией автоматического выравнивания, которая автоматически компенсирует незначительные неровности во время печати

-

Размер камеры построения (Ш х Д х В): 1150 x 800 x 500 мм

-

Размер принтера: 1880 х 1550 х 1750 мм

-

Вес: 300 кг

-

Экструдер (макс. температура): 450 °С

-

Рабочая нагрузка: <80 г/ч

-

Скорость печати: до 400 мм/с

-

Толщина слоя (минимум): 0,1 мм

-

ПО: Simplify 3D

Super Discovery 3D Printer

Установка была разработана в качестве универсального решения, отвечающего нуждам Индустрии 4. 0, для производства крупноформатных деталей размером до 2,5 м. Принцип работы Super Discovery 3D Printer основан на технологии прямой экструзии гранул полимера, позволяющей снизить затраты на одну деталь, повысить производительность и существенно сократить общие расходы. Возможна индивидуальная конфигурация под любые нужды крупной промышленности.

0, для производства крупноформатных деталей размером до 2,5 м. Принцип работы Super Discovery 3D Printer основан на технологии прямой экструзии гранул полимера, позволяющей снизить затраты на одну деталь, повысить производительность и существенно сократить общие расходы. Возможна индивидуальная конфигурация под любые нужды крупной промышленности.

-

Работает с любыми термопластиками, например, ABS, ABS CF, PC CF, PPE CF, 3D850, ASA

-

Полностью закрытая камера и платформа с нагревом (до 175 °С) с функцией автоматического выравнивания для самых требовательных материалов

-

Автоматическая подача гранул, отсутствие ограничений на количество материала и, как следствие, на вес продукции.

-

Размер камеры построения (Ш х Д х В): заводской стандарт – 1300 x 2500 x 1000 мм, возможна индивидуальная конфигурация

-

Размеры принтера с загрузочной воронкой и электрическим шкафом: 2000 х 3590 х 3000 мм

-

Вес: 1200 кг

-

Экструдер (макс.

температура): 450 °С

температура): 450 °С

-

Рабочая нагрузка: <6 кг/ч

-

Скорость печати: до 200 мм/с

-

Толщина слоя (минимум): 0,5 мм

-

ПО: Simplify 3D

Super Discovery 3D Printer Workstation

Идеальная комбинация крупноформатного промышленного 3D-принтера и системы фрезерной обработки. Установка предназначена для производства больших партий крупных деталей и прототипов. Принцип работы, так же, как и у модели Super Discovery 3D Printer, основан на прямой экструзии гранул. Особая конструкция позволяет осуществить весь производственный процесс, включая постобработку, поскольку на рабочей платформе присутствует как экструдер, так и фрезеровочный двигатель. Super Discovery 3D Printer Workstation способна выполнять масштабные работы по постобработке, а также производить резку, вырубку или 3D-гравировку по пластику, фотополимеру, пенопласту, дереву и другим материалам.

-

Работает с любыми термопластиками, включая ABS, ABS CF, PC CF, PPE CF, 3D850, ASA

-

Полностью закрытая камера и платформа с нагревом (до 175 °С) с функцией автоматического выравнивания для самых требовательных материалов

-

Автоматическая подача гранул, отсутствие ограничений на количество материала и, как следствие, на вес продукции

-

Размер камеры построения (Ш х Д х В): заводской стандарт – 1500 x 2000 x 1000 мм, возможна индивидуальная конфигурация

-

Размер принтера: 2000 х 3590 х 3000 мм

-

Вес: 1500 кг

-

Экструдер (макс. температура): 450 °С

-

Рабочая нагрузка: <6 кг/ч

-

Скорость: до 200 мм/с

-

Толщина слоя (минимум): 0,5 мм

-

Фрезеровочный двигатель: высокочастотный бесщеточный двигатель с воздухоохлаждаемыми керамическими подшипниками, скорость 4500–18000 об/мин.

-

Программное обеспечение: Simplify 3D + ПО для ЧПУ

История внедрения: FDM-печать для нужд военно-морского флота

По заказу Военного-Морского Флота Испании государственная судостроительная компания Navantia разработала и внедрила стратегию Shipyard 4.0 («Судоверфь 4.0»). Цель новой бизнес-модели – оптимизация производственного процесса за счет технологий Индустрии 4.0, включая 3D-печать, роботизацию, цифровые двойники, big data, искусственный интеллект, интернет вещей и пр. Подробнее о «Судоверфи 4.0» читайте в статье.

CNC Barcenas приняла участие в двух проектах НИОКР для аддитивного производства. Первый из них носит название 3DCABINS и предполагает производство полностью оборудованных судовых кают с помощью исследований и выбора наиболее подходящих материалов. Так, на установках Discovery 3D Printer и Super Discovery 3D Printer были изготовлены прототипы модульного туалета для военно-морского корабля. По сравнению с традиционными способами производства вес изделий был уменьшен почти на 50% и гораздо снизилась их стоимость. В рамках второго проекта – ADIBUQUE – 3D-принтеры применяются для изготовления сложных компонентов для военно-морского сектора, которые устанавливаются и тестируются на строящихся судах.

По сравнению с традиционными способами производства вес изделий был уменьшен почти на 50% и гораздо снизилась их стоимость. В рамках второго проекта – ADIBUQUE – 3D-принтеры применяются для изготовления сложных компонентов для военно-морского сектора, которые устанавливаются и тестируются на строящихся судах.

Объекты, напечатанные на Super Discovery 3D Printer для проекта 3DCABINS:

– модульный туалет, материал: огнеупорный ABS, размеры: 2200 x 1700 x 1200 мм, вес: 250 кг

– вентиляционная решетка, материал: ABS с углеволокном, размеры: 59 х 89 х 4,5 см, вес: 3500 г

Использование Discovery 3D Printer позволило компании Navantia:

-

модернизировать производственный процесс и повысить производительность;

-

сократить сроки производства и сборки;

-

снизить трудозатраты;

-

уменьшить объем работ по обработке и покраске;

-

увеличить энергетическую эффективность производства;

-

повысить качество продукции.

Итоги: кратко

Discovery 3D Printer – линейка аддитивных установок испанского производства с превосходным соотношением цена/качество для создания изделий и прототипов большого размера. Главные особенности принтеров – крупный формат печати (до 2,5 м), доступная технология FFF/FDM, простота в эксплуатации и уникальные технологические решения – такие, как встроенная система двойной экструзии, корректировка неровностей во время печати, индивидуальная конфигурация принтеров, объединение 3D-печати и постобработки в одной системе. Все эти преимущества позволят оптимизировать производство предприятиям различных отраслей – от автомобильной индустрии и судостроения до медицины и бытовой техники. Discovery 3D Printer подойдет как крупным промышленным производствам, так и инновационным компаниям в сегменте малого и среднего бизнеса.

Решения Discovery 3D Printer доступны для заказа на сайте iqb.ru.

Статья опубликована 23.04.2020 , обновлена 04.02.2021

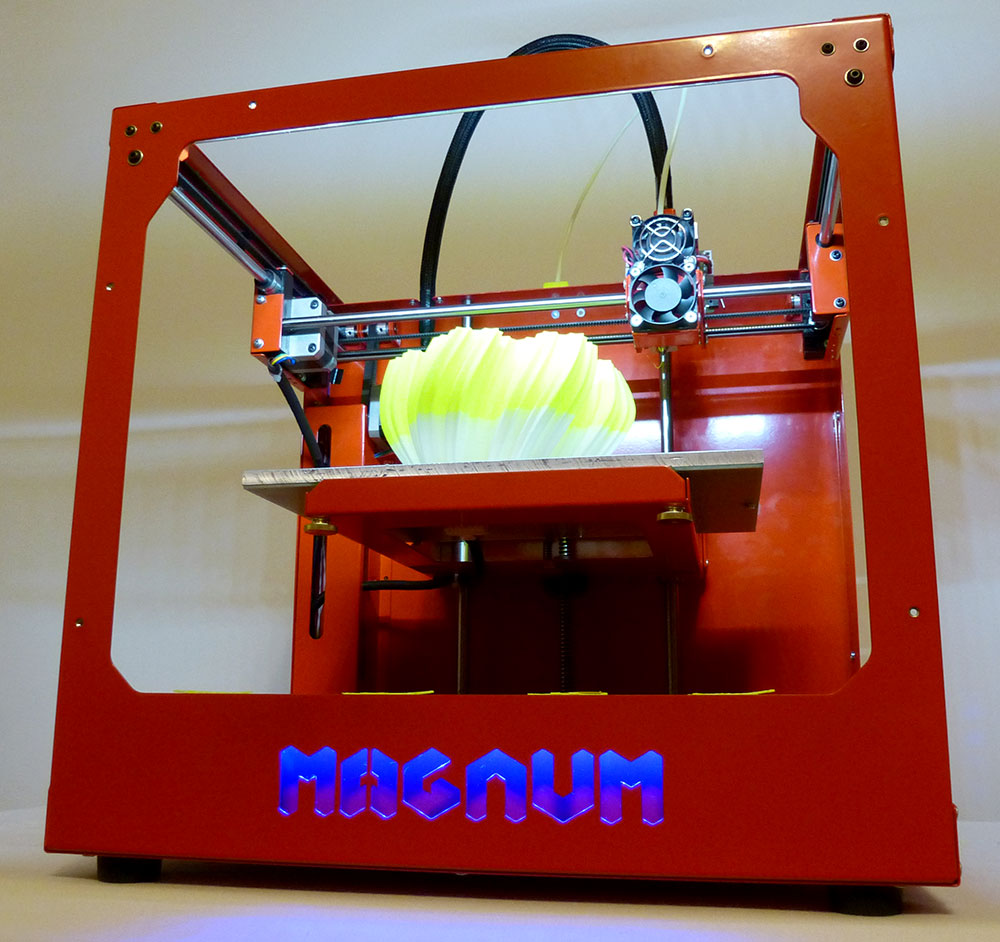

«Обуховский завод наладил производство FDM 3D-принтеров «Гелиос-1»» в блоге «Инновации»

© 3dtoday.ru

Петербургское АО «Обуховский завод», входящее в состав военно-промышленного концерна «Алмаз-Антей», предлагает настольные FDM 3D-принтеры «Гелиос-1».

Проект по разработке собственного 3D-принтера запущен в 2018 году, в том же году прототип демонстрировался на екатеринбургской выставке «Иннопром». В 2019 году АО «Обуховский завод» заключило соглашение о сотрудничестве с комитетом по образованию при правительстве Санкт-Петербурга и запустило опытное производство 3D-принтеров «Гелиос-1» .

Как утверждают разработчики, эта система на 90% состоит из комплектующих российского производства. Управляющая плата на базе 32-битного микроконтроллера К1986ВЕ1QI с высокопроизводительным RISC-ядром разработана и производится зеленоградским АО «ПКК Миландр».

Проект по разработке собственного 3D-принтера запущен в 2018 году, в том же году прототип демонстрировался на екатеринбургской выставке «Иннопром». В 2019 году АО «Обуховский завод» заключило соглашение о сотрудничестве с комитетом по образованию при правительстве Санкт-Петербурга и запустило опытное производство 3D-принтеров «Гелиос-1» .

© 3dtoday.ru

© 3dtoday.ru

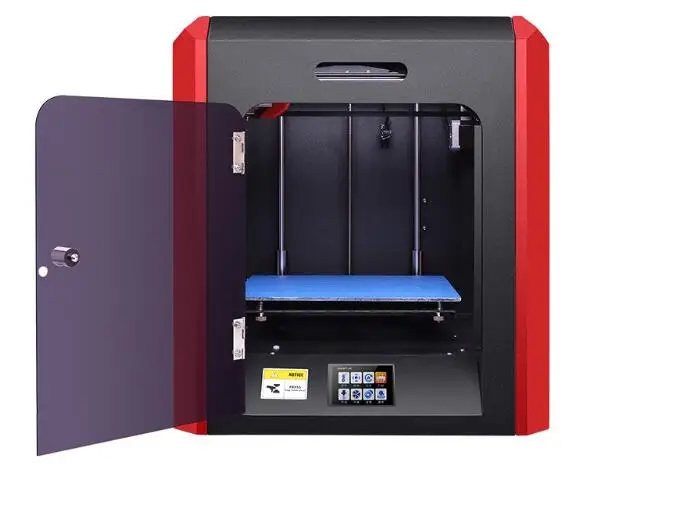

Размер области построения достигает 300×200×250 мм, печать слоями от ста микрон осуществляется в закрытой камере на подогреваемом до 150 °C столике одиночным экструдером с максимальной температурой хотэнда 260 °C. Производительность достигает 30 куб. мм/c при максимальной линейной скорости печати 150 мм/c. Система использует филаменты диаметром 1,75 мм и совместима с ПЛА, АБС, ПЭТ-Г, эластомерами и другими материалами.

© 3dtoday.ru

С 1 июня 2020 года в здании проходной № 1 АО «Обуховский завод» открыт демонстрационный павильон, где можно ознакомиться с оборудованием и приобрести 3D-принтер «Гелиос-1» за наличный расчет.

©Видео с youtube.com/ https://www.youtube.com/embed/5DEhulTseLk

Росатом запускает аддитивное производство в России: Корпоративный

24 декабря 2020

«Русатом — Аддитивные технологии» (РусАТ) открыло свой первый Центр аддитивных технологий (АТЦ) — единственный подобный объект в России, использующий отечественное оборудование. Расположенный на территории Московского завода полиметаллов, АТЦ будет в основном тестировать технологии аддитивного производства и демонстрировать их возможности для промышленных предприятий.

Президент ТВЭЛ Наталья Никипелова и генеральный директор РусАТ Михаил Турундаев на официальном открытии АТЦ (Изображение: ТВЭЛ) РусАТ планирует запустить полное производство оборудования для аддитивного производства к концу 2021 года, а к 2030 году ожидается его оборот в размере 300 миллионов рублей (3 миллиона долларов США), сообщил генеральный директор компании Михаил Турундаев.

РусАТ — дочерняя компания российского производителя ядерного топлива ТВЭЛ, которая сама является дочерней компанией российской государственной атомной корпорации «Росатом».

По сообщениюТВЭЛ, АТЦ в Москве сочетает в себе разработку, инжиниринг и производство, а это значит, что РусАТ сможет проверять проекты и технологические решения «сразу после запуска оборудования и оперативно вносить изменения».

АТЦ оснащен 3D-принтерами собственной разработки и производства Росатома, такими как Rusmelt 300M, Rusmelt 600M и Rusmelt 600RM для печати металлическими порошками с использованием технологии селективной лазерной плавки (SLM).Эти принтеры работают на российском программном обеспечении и имеют параметры и характеристики, соответствующие международным стандартам, сообщает ТВЭЛ. Кроме того, принтер Rusmelt 600M имеет конструктивную площадь 600×600 мм, что позволяет печатать продукцию с размерами для SLM-технологии.

Позже в ATC разместятся сложные машины для 3D-печати металлическими порошками и фотополимерами с использованием селективного лазерного спекания и стереолитографии. Также будет расширен ассортимент испытательного и вспомогательного оборудования.

Также будет расширен ассортимент испытательного и вспомогательного оборудования.

«Открытие первого Центра аддитивных технологий подчеркивает роль Росатома в создании новой технологической парадигмы в нашей стране», — сказал в заявлении ТВЭЛ генеральный директор Росатома Алексей Лихачев.

«Это выдающаяся веха не только для атомной отрасли, но и в масштабах страны. Впереди много работы по созданию целой сети таких центров, прежде всего в городах и регионах присутствия предприятий Росатома».

Следующий АТЦ будет открыт в Новоуральске на базе НПО Центротех, еще одного дочернего предприятия ТВЭЛ, производившего 3D-принтеры для АТЦ в Москве.

«Внедряя аддитивные технологии в собственный бизнес, мы показываем пример другим отраслям», — сказала президент ТВЭЛ Наталья Никипелова. «Фактически, мы создаем в России еще одну новую отрасль с ее собственными центрами, опытом, персоналом и дочерними университетами».

Исследовано и написано World Nuclear News

Развитие аддитивного производства лазеров в Восточной Европе

Страны Восточной Европы Польша, Чешская Республика, Румыния, Словения, Словакия, Ливония, Латвия и Эстония являются частью Европейского Союза (ЕС) и активно участвуют в европейской научной деятельности. общество.Основная программа исследований и разработок — это Horizon 2020, программа, направленная на развитие Индустрии 4.0 и локализованных аддитивных технологий.

общество.Основная программа исследований и разработок — это Horizon 2020, программа, направленная на развитие Индустрии 4.0 и локализованных аддитивных технологий.

Беларусь, Украина и Россия имеют независимое академическое образование и собственные центры НИОКР. За последние 10 лет в технологическую базу 3D-печати были вложены значительные средства в университетах и корпорациях, которые нашли лишь несколько примеров успешного промышленного производства.

Принятие решения компанией

19 марта 2018 г., SondaSys (Огродзенец, Польша; www.sondasys.com) начал производство с использованием 3D-принтеров для стереолитографии (SLA) и селективного лазерного плавления (SLM) в сотрудничестве с китайской компанией 3D-печати ZRapid Tech (Сучжоу, Китай; www.zero-tek.com). На Седьмой Международной конференции по лазерам в медицине (проходившей 13-13 июля 2017 г. в Тимишоаре, Румыния) был проявлен интерес к новым применениям в медицине с помощью лазерных аддитивных методов производства металлокерамики. Институт транспорта и связи (Рига, Латвия) включает в дорожную карту «Исследовательской программы на 2015-2020 годы», что 3D-печать является одним из важнейших направлений в области исследований и разработок и образования.

Институт транспорта и связи (Рига, Латвия) включает в дорожную карту «Исследовательской программы на 2015-2020 годы», что 3D-печать является одним из важнейших направлений в области исследований и разработок и образования.

Подготовка ИТ-инженеров для этой отрасли уже началась. Многие игроки видят огромный потенциал в присоединении к промышленным ИТ-платформам компаний, производящих, разрабатывающих и разрабатывающих новые продукты, потому что это дает возможность для эффективного сотрудничества. Использование производственных мощностей является открытым вопросом для многих компаний и фокусируется на основных преимуществах для каждого бизнеса, поскольку компаниям не всегда необходимо покупать собственное оборудование или нанимать специализированный персонал.

Россия, крупнейшая экономика Восточной Европы, обладает огромным потенциалом, но требует значительных исследований и разработок для каждого приложения.Многие российские государственные корпорации объявили о программах развития промышленных технологий и инвестировали в них, однако перевод их в промышленную фазу остается проблемой.

Одним из поставщиков металлического порошка на российский рынок является ЗАО «Полема» (Тула, Россия; www.polema-rus.com), освоившее производство материалов для 3D-печати металлом в 2014 году. В 2018 году компания ввела в эксплуатацию и запустила уникальный парк оборудования. Проект примечателен тем, что компания не только начала производство традиционных материалов для аддитивного производства, но также имеет возможность промышленного производства сферических порошков тугоплавких металлов, таких как вольфрам, молибден, хром и близких к ним размеров.В рамках исследовательской работы в компании также разрабатываются новые порошковые материалы с уникальными свойствами, которые поступают на рынок. Polema видит большой потенциал на рынке аддитивного производства и представила порошки для 3D-печати на выставке Formnext 2018 (проходившей 13-16 ноября 2018 г. во Франкфурте, Германия).

Основные производители технологического оборудования, такие как EOS (Краиллинг, Германия), SLM Solutions (Любек, Германия) и TRUMPF (Дитцинген, Германия), вместе с местными корпорациями и партнерами по НИОКР хотят найти наиболее подходящие бизнес-модели для адаптации своих процессов к местные требования.

Конмет (www.conmet.ru), производитель имплантатов из Москвы, происходит от мирового производителя титана ВСМПО-АВИСМА (Верхняя Салда, Россия; www.vsmpo.ru) и предыдущего владельца Тетухина Владислава. Конмет начал с установки TRUMPF для разработки технологии производства персональных имплантатов. Непросто соблюдать медицинские правила для повсеместного внедрения новых технологий. Открытый вопрос — это сертификация на использование имплантатов в повседневной хирургической практике.

Большой интерес к лазерному аддитивному производству проявили производители турбин и реактивных двигателей из-за больших преимуществ, которые GE (Бостон, Массачусетс) привнесла в этот бизнес.United Engine Corporation (UEC; Москва — www.uecrus.com) привлекает научных партнеров к исследованиям и разработкам и инвестирует в интересующую их программу аддитивных технологий, таких как SLM для производства и лазерной наплавки для ремонта и производства. Прежде чем мы увидим печатные лопатки турбин в самолетах, необходимо приложить усилия для разработки процессов и проблем с сертификацией для авиации. Использование керамики в деталях реактивных двигателей и их печать — очень позитивные новости.

Использование керамики в деталях реактивных двигателей и их печать — очень позитивные новости.

3D-печать для космических приложений очень интересна с экономической точки зрения.Правительство России предложило несколько грантов на НИОКР по оборудованию и процессам, которые все еще находятся в стадии разработки. Такая же ситуация существует в атомной отрасли с огромным потенциалом и ограничениями регулирования.

Объединенная компания РУСАЛ (Москва; https://rusal.ru), вторая в мире алюминиевая компания по объему производства первичной продукции, пытается найти новые рынки для алюминиевого порошка за счет развития аддитивных технологий. Многие виды деятельности направлены на диверсификацию бизнеса с помощью печати на алюминии.Компания имеет собственное предприятие по производству алюминиевой пудры и лучший способ коммерциализации алюминиевой пудры.

Современное оборудование (Solver Group; Москва — www.solver.ru) — интегратор решений с аддитивными технологиями. Бизнес компании предполагает модернизацию производственных предприятий с помощью аддитивных технологий. Владельцы и руководство производственных компаний все больше интересуются аддитивными технологиями, достаточно сложными для качественного собственного внедрения.Это большое преимущество в сокращении производственного времени для изменения спецификации одного продукта на другой, технологические и сборочные операции, облегчение проектирования разрабатываемых деталей и сборок могут выполняться с помощью аддитивных технологий. Для сложных проектов требуются интеграторы с высоким уровнем компетенции в широком спектре основных и вспомогательных технологических процессов. РИСУНОК 2. Представлен ассортимент деталей из нержавеющей стали 316L, готовых к полировке, изготовленных с использованием SLM.

Владельцы и руководство производственных компаний все больше интересуются аддитивными технологиями, достаточно сложными для качественного собственного внедрения.Это большое преимущество в сокращении производственного времени для изменения спецификации одного продукта на другой, технологические и сборочные операции, облегчение проектирования разрабатываемых деталей и сборок могут выполняться с помощью аддитивных технологий. Для сложных проектов требуются интеграторы с высоким уровнем компетенции в широком спектре основных и вспомогательных технологических процессов. РИСУНОК 2. Представлен ассортимент деталей из нержавеющей стали 316L, готовых к полировке, изготовленных с использованием SLM.

Rena Solutions (Тольятти, Россия; www.rena-solutions.ru), интегратор автоматизации обработки данных, имеет опыт разработки решений для многих автомобильных компаний, включая Tier 1 ( РИСУНОК 1-3 ). Большим изменением за последние два года стало увеличение количества запросов на автоматизацию и контроль качества деталей для 3D-печати от крупных промышленных игроков. Эта компания разрабатывает техническое видение для проверки шероховатости после 3D-печати на поверхности. Это приложение должно иметь новые алгоритмы анализа с высоким разрешением и различной геометрией за миллисекунды.Очень важным вопросом в этой задаче является использование алгоритмов искусственного интеллекта (AI) для обнаружения отклонений и создания базы с фотографиями деталей. На данный момент нет понимания того, как масштабировать технологию для больших проверок. РИСУНОК 3. Показаны отверстия разного диаметра в нержавеющей стали 316L, напечатанные с использованием SLM.

Эта компания разрабатывает техническое видение для проверки шероховатости после 3D-печати на поверхности. Это приложение должно иметь новые алгоритмы анализа с высоким разрешением и различной геометрией за миллисекунды.Очень важным вопросом в этой задаче является использование алгоритмов искусственного интеллекта (AI) для обнаружения отклонений и создания базы с фотографиями деталей. На данный момент нет понимания того, как масштабировать технологию для больших проверок. РИСУНОК 3. Показаны отверстия разного диаметра в нержавеющей стали 316L, напечатанные с использованием SLM.

Лучшее применение

Гибкость — одно из самых больших преимуществ 3D-печати, отвечающее парадигмам Индустрии 4.0. Аддитивные технологии обладают почти 100% гибкостью при проектировании, поэтому следующий шаг — совместить их с другими производственными процессами и добиться большей гибкости для всех из них.

Например, технологии обработки листов, такие как лазер, водоструйная резка, плазменная резка и штамповка, также имеют очень высокий уровень гибкости, но ограничены, поскольку после резки многие детали подвергаются гибке. Технология гибки листогибочным прессом может быть автоматизирована, но это не гибкое решение из-за ограниченности инструментов для гибки и сочетания 3D-печати и полностью автоматизированной обработки листов, обеспечивающих производство с использованием силы гибки Индустрии 4.0. Идея состоит в том, чтобы перейти к проектированию изделий из листового металла с требованиями к производству с гибкими роботизированными ячейками листогибочного пресса.Возможно изготовление технологических процессов с полностью автоматизированной цепочкой проектирования и производства. Такое производство возможно, потому что теоретическая модель изгиба рассчитывает все материалы для упругого возврата и сжатия вперед для сложных геометрических параметров изгиба и проверки сырья.

Технология гибки листогибочным прессом может быть автоматизирована, но это не гибкое решение из-за ограниченности инструментов для гибки и сочетания 3D-печати и полностью автоматизированной обработки листов, обеспечивающих производство с использованием силы гибки Индустрии 4.0. Идея состоит в том, чтобы перейти к проектированию изделий из листового металла с требованиями к производству с гибкими роботизированными ячейками листогибочного пресса.Возможно изготовление технологических процессов с полностью автоматизированной цепочкой проектирования и производства. Такое производство возможно, потому что теоретическая модель изгиба рассчитывает все материалы для упругого возврата и сжатия вперед для сложных геометрических параметров изгиба и проверки сырья.

Аддитивные технологии могут быть успешно интегрированы в производство, если будут учтены все вопросы, такие как обработка, экономика и менеджмент. Один из основных вопросов — это оценка себестоимости продукции на стадии разработки, так как она наиболее проста для снижения затрат. Когда разработка продукта завершена и входит в стадию производства, очень сложно и дорого изменять производственные затраты.

Когда разработка продукта завершена и входит в стадию производства, очень сложно и дорого изменять производственные затраты.

Международный опыт показывает, что лучший способ использования 3D-печати — это разработка новых бизнес-моделей и их оптимизация. Компании, успешно внедряющие аддитивные технологии в производство, первыми находят преимущества в бизнес-процессах. Есть и другие способы удовлетворить клиентов новыми продуктами или преимуществами, мероприятиями в университетах и ассоциациями с семинарами, конференциями, выставками и шоу.В Восточной Европе существует огромный потенциал для 3D-печати на промышленных предприятиях, и это одна из самых привлекательных технологий для нового бизнеса, но она должна показать, как вывести экономику на новый уровень, чтобы быть эффективной.

3D Vlog №3: Производство 3D-принтеров в России. Обзор и интервью

Это третий выпуск блога по производству цифрового видео. В этот раз мы расскажем вам о производстве 3D-принтеров в России на примере компании PICASO 3D. Вы увидите экскурсию по фабрике в Зеленограде и интервью с основателем, узнаете, как все начиналось и каковы планы известного российского производителя 3D-принтеров на ближайшее время.

Вы увидите экскурсию по фабрике в Зеленограде и интервью с основателем, узнаете, как все начиналось и каковы планы известного российского производителя 3D-принтеров на ближайшее время.

История PICASO 3D началась в 2010 году, когда два студента, Андрей Исупов и Максим Онисимов, познакомились с проектом Rep-Rap и за пару месяцев напечатали свой первый принтер GEN X в городской квартире.

В 2011 году было продано уже более 50 таких устройств.

Потом был PICASO 3D Builder и первый опыт массового производства.

В 2014 году была запущена серия PICASO 3D Designer, созданная в рамках которой PRO 250 пользуется популярностью, производится и продается сегодня.

Технология быстрой двойной экструзии JetSwitch, используемая в этом принтере, перевернула представления о том, какой должна быть FDM-печать с двумя материалами.

Наконец, старая модель линейки Designer X PRO, получившая реинкарнацию в новом корпусе, по-прежнему остается одним из лучших персональных 3D-принтеров с технологией FDM.

На производстве PICASO 3D нас встретил соучредитель и генеральный директор компании Андрей Исупов.

Андрей рассказал о полном производственном цикле оборудования, его этапах и разделении работ на конвейере. Все это вы можете увидеть на видео.

Производство

Автоматизация включается в рабочий процесс там, где требуется особая точность — при размещении элементов на печатных платах, их сборке и пайке.Большая часть работ, включая сборку узлов с многократными проверками работоспособности и качества, выполняется вручную.

О сборке печатных плат нам рассказал главный инженер производственной площадки Вячеслав.

«Специальные автоматы наносят паяльную пасту на платы по трафарету.

Размещаемые транзисторы и конденсаторы, прочие элементы.

Мелкие детали подаются в сборочную машину на лентах с катушек.

После сборки плата проходит автоматический и визуальный контроль.

Доски сканируются системой сканирования и сотрудниками на нескольких этапах сборки.

После сборки плата запекается при 270 градусах Цельсия — припой плавится и происходит прочное соединение компонентов.

В итоге имеем сварную доску.

Затем он отправляется на контроль качества, прошивку, штифтовую сборку, проверки, а затем поступает в сборку.

Количество брака по производству плит 0,02%. ”

Секция сборки принтера разделена на секции.

В одном месте собраны отсеки электроники — в отсеке электроники устанавливается печатная плата, затем отсек снимается на осмотр.

В следующем разделе столы собираются — устанавливаются валы, проверяются все размеры и жесткость, затем стол также поступает в ОТК.

На сборочном механизме натянуть ремни, установить печатающую головку.

Участок сборки печатающих головок — предмет гордости компании — печатающих головок с технологией JetSwitch.

Главная особенность этой печатающей головки — очень быстрое переключение между материалами и высокое качество печати.

В конструкцию головки входят энкодеры, датчики температуры и другие датчики. Конструкция выполнена с микронными допусками и содержит качественные компоненты, что значительно увеличивает ее стоимость, но служит гарантией качества.

JetSwitch — это уникальный 3D дизайн PICASO, запатентованный в России, США, ЕС, Китае и Индии. На данный момент JetSwitch обеспечивает самую быструю и качественную двухматериальную печать с использованием технологии FDM, разработки других компаний отстают, даже таких как Ultimaker.

Принтеры собираются на раме, затем передаются в отдел упаковки, где они устанавливаются на внешний корпус, а затем отправляются на тестирование.

Тестирование принтеров в течение нескольких дней, проверка переключения, равномерность подачи, выравнивание стола, все узлы принтера проверяются в работе.

Большинство деталей принтера, такие как рама, элементы корпуса, платы, производятся на различных предприятиях России. Гиды производит немецкая компания BOSCH.

В Китае сейчас заказываются шаговые двигатели, блоки питания, вентиляторы и стандартные агрегаты, которые там уже имеют достаточно высокое качество.

Закупаются только качественные комплектующие проверенных производителей, это дорого, но помогает сделать принтер отказоустойчивым и способным работать в режиме 24/7.

Собранные, протестированные и упакованные принтеры хранятся на месте окончательного производства до отправки клиентам.

Интервью

После производства мы отправились в офис PICASO 3D для более подробного разговора.

О названии. Почему выбирают PICASO?

Название выбирали очень долго, были и другие похожие варианты, но остановились на этом, как на самом понятном, простом и красивом, в т.ч. и выйти на европейский рынок, на который мы сразу же нацелились.

Как ваша рэп-песня стала коммерческим продуктом, как это произошло?

На тот момент предложений принтеров на рынке было очень мало, были полуфабрикаты, ни намека на удобство и эргономичность, простоту в эксплуатации. Проще говоря, не было ни одного готового профессионального продукта. Мы поняли, что это хорошая свободная ниша, и у нас было представление о том, что мы хотим занять.

Были ли производственные компании в числе первых заказчиков?

Не очень.Было больше предпринимателей, у которых были свободные деньги, и они решили попробовать что-то новое, например, 3D-печать на заказ.

Как изменилась целевая аудитория за это время?

Сама технология развивается, оборудование становится более профессиональным, все больше клиентов приходят из предприятий разных размеров. Мы видим рост рынка в промышленных приложениях, в работе с серьезными инженерными пластиками, способными выдерживать экстремальные нагрузки и температурные условия.

Что нового в материалах?

Материалы с углеродным наполнением появились сравнительно недавно. Это направление очень интересно тем, что материалы относительно недорогие и обладают очень хорошими прочностными характеристиками, а отпечатки из них выдерживают температуру около 200 градусов Цельсия.

Готовите ли вы новые материалы к выпуску на рынок?

Да, мы готовим два новых материала. Оба заполнены углем, это материалы линейки Ultran.Один из них более промышленный, имеет более высокие выходные характеристики в готовой продукции, но более гигроскопичен и требует сушки перед печатью при температуре около 120 градусов в течение трех часов. Если держать его при температуре 80 градусов или в защищенной от влаги атмосфере, он будет работать стабильно. Второй материал более дорогой, дает менее прочные детали, но гораздо меньше впитывает влагу из воздуха. Сейчас мы просто проводим испытания, составляем таблицы свойств и к Top 3D Expo у нас будут под рукой все характеристики, которые мы представим на выставке вместе с самими материалами. Основное применение наших материалов — всевозможные инженерные детали. Высокая прочность, низкое трение — очень хорошо подходят для всех типов шестерен. Прочность на разрыв в 2-2,5 раза выше, чем у АБС.

Основное применение наших материалов — всевозможные инженерные детали. Высокая прочность, низкое трение — очень хорошо подходят для всех типов шестерен. Прочность на разрыв в 2-2,5 раза выше, чем у АБС.

Очень интересно. Сколько будет стоить этот пластик?

Пока я не буду раскрывать порядок цен, мы позвоним им, когда объявим линейку материалов для продажи. Конечно, стоимость будет выше, чем у бытовых пластиков типа PLA, поскольку это целевые материалы, предназначенные для промышленности.

Каковы успехи PICASO 3D на международном рынке?

Путешествуя по международным выставкам, мы представляем интерес для зарубежных коллег и потенциальных клиентов. Модель X PRO, мы создали ее для международного рынка. В этом году мы начнем рассылку демонстрационных образцов зарубежным дистрибьюторам, а до конца года планируем начать полноценные международные продажи.

Сколько принтеров вы продаете ежегодно?

Цифры меняются из года в год, в среднем около 1500 машин, в этом году мы хотим продать 2000.

Как так получилось, что у вас появились конкуренты в России?

Одна компания не может занять весь рынок — есть антимонопольное законодательство. Мы не стремимся создавать машины для закрытия всех сегментов. Есть ниши, которые пока не входят в круг наших интересов, наша главная цель — создавать устройства самого высокого качества в нашем сегменте, а не закрывать рынок в целом. С самого начала мы не хотели делать маленькие принтеры для хобби — они нам просто не интересны.Мы производим устройства для практического промышленного применения, это совсем другая история. Создав на его основе JetSwitch и X PRO, мы подготовили платформу для производства новых продуктов, которые соответствуют нашим стандартам качества и входят в наш круг интересов.

Будет что-то новенькое? Когда мы узнаем об этом?

Часть мы покажем уже на Top 3D Expo 10 апреля, остальное позже, посмотрим когда.

Каким вы видите развитие аддитивных технологий и цифрового производства в целом? Как вы думаете, будет ли личный 3D-принтер на столе у каждого инженера?

Был такой слоган «3D принтер в каждом доме», так вот — не верю. Этот продукт не для дома. Конечно, есть энтузиасты, которые ставят машины дома, и для них работа 3D-принтера не будет проблемой. Но основная целевая аудитория — это профессионалы, для которых это незаменимый инструмент — дизайнеры, инженеры. Да, работа дизайнера — лучший вариант, когда на каждом рабочем месте есть свой персональный 3D-принтер.

Этот продукт не для дома. Конечно, есть энтузиасты, которые ставят машины дома, и для них работа 3D-принтера не будет проблемой. Но основная целевая аудитория — это профессионалы, для которых это незаменимый инструмент — дизайнеры, инженеры. Да, работа дизайнера — лучший вариант, когда на каждом рабочем месте есть свой персональный 3D-принтер.

Каким вы видите развитие аддитивных технологий в ближайшем будущем?

Никто не знает, какие новые технологии могут появиться на рынке в любой момент и изменить «правила игры».Примером может служить внезапно появившаяся технология CLIP, изменившая технологии SLA. Что касается FDM, то, если мы посмотрим на то, что у нас есть сейчас, скорее всего — недорогой сегмент персональных FDM-принтеров начнет меняться — автомобили будут постепенно дорожать, но значительно быстрее увеличат свои возможности. В первую очередь, это касается печати более прочными и конструктивными материалами.